Łatwość montażu konstrukcji stalowej to jeden z tych aspektów, który najczęściej jest bagatelizowany na etapie projektu, a bardzo szybko weryfikowany na budowie. Łatwość montażu konstrukcji stalowej nie zależy od doświadczenia ekipy montażowej, lecz od tego, czy projekt od początku uwzględnia realne warunki wykonania i montażu. W praktyce to właśnie projekt decyduje, czy elementy „składają się” bez problemów, czy wymagają improwizacji, przeróbek i dodatkowych kosztów.

Z perspektywy projektanta łatwość montażu konstrukcji stalowej oznacza przewidywanie dostępu do połączeń, spoin i podlewek, a także świadome stosowanie tolerancji montażowych tam, gdzie jest to możliwe. To również umiejętne zaprojektowanie połączeń stal–żelbet, ujednolicenie elementów oraz dopasowanie ich długości do transportu. Brak tych decyzji na etapie projektu niemal zawsze skutkuje problemami na budowie, które nie wynikają z błędów wykonawczych, lecz z niedopatrzeń projektowych.

Projektując konstrukcje stalowe, zawsze traktujemy łatwość montażu konstrukcji stalowej jako jeden z kluczowych celów projektu, obok nośności i stateczności. Dobrze zaprojektowana konstrukcja to taka, która nie tylko spełnia wymagania normowe, ale także daje się szybko, bezpiecznie i bezproblemowo zmontować w rzeczywistych warunkach budowy.

1. Łatwość montażu konstrukcji stalowej zaczyna się już na etapie projektu

Łatwość montażu konstrukcji stalowej zaczyna się już na etapie projektu, a nie dopiero na budowie. To właśnie wtedy zapadają decyzje, które determinują, czy montaż przebiegnie sprawnie, czy będzie wymagał improwizacji i dodatkowych prac. Projekt konstrukcji stalowej powinien uwzględniać nie tylko obliczenia statyczne, ale również realne warunki montażowe. Brak przewidywania tych aspektów niemal zawsze skutkuje problemami w trakcie realizacji. Dlatego w naszej praktyce projektowej łatwość montażu konstrukcji stalowej jest jednym z kluczowych kryteriów już od pierwszych koncepcji.

1.1. Łatwość montażu konstrukcji stalowej a przewidywanie dostępu montażowego

Miejsce na wsadzenie ręki z kluczem

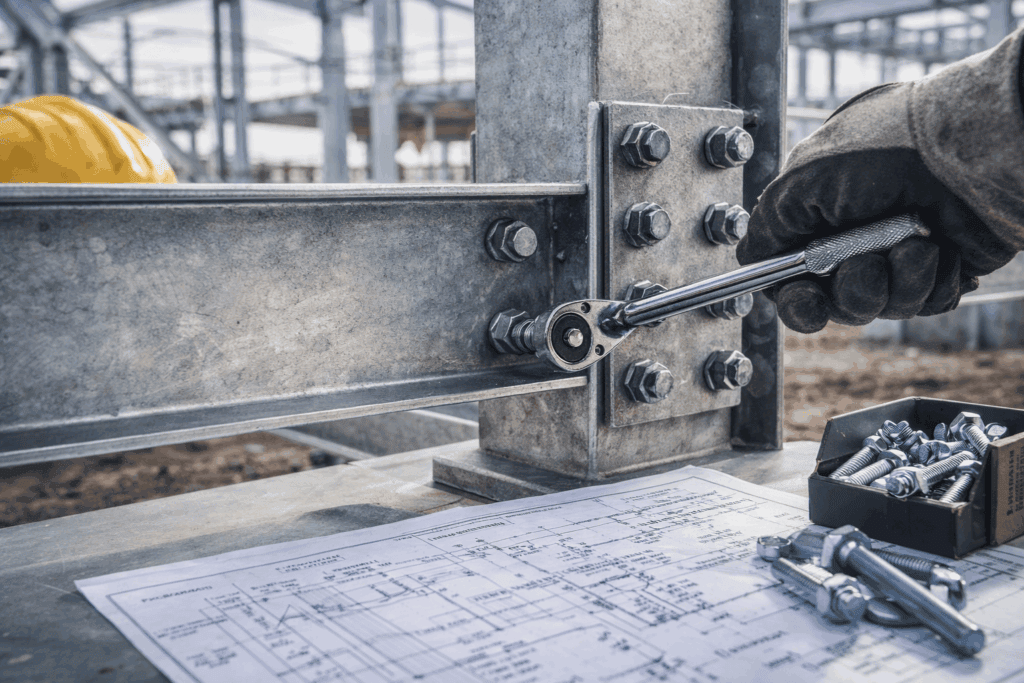

Łatwość montażu konstrukcji stalowej w praktyce bardzo często sprowadza się do pozornie prostego pytania: czy monter ma fizyczny dostęp do połączenia. Brak miejsca na wsadzenie ręki z kluczem powoduje, że nawet poprawnie zaprojektowane połączenie staje się problematyczne. Na budowie nie ma warunków laboratoryjnych, a montaż odbywa się w rękawicach, często na wysokości i w ograniczonej przestrzeni. Projektując konstrukcję stalową, należy świadomie przewidywać przestrzeń montażową wokół śrub i węzłów. Zbyt gęsto rozmieszczone blachy, żebra czy usztywnienia znacząco utrudniają montaż.

W takich sytuacjach ekipa montażowa zmuszona jest do prowizorycznych rozwiązań, które nigdy nie są optymalne. Co więcej, brak dostępu do połączeń wydłuża czas montażu i zwiększa ryzyko błędów wykonawczych. Projektowanie pod łatwy montaż eliminuje te problemy już na etapie dokumentacji. W naszych projektach zawsze analizujemy, czy połączenia są realnie dostępne dla montera, a nie tylko „poprawne na papierze”.

Dostęp do wykonania spoin i podlewek

Łatwość montażu konstrukcji stalowej to również zapewnienie swobodnego dostępu do wykonania spoin oraz podlewek pod blachami czołowymi. Częstym błędem projektowym jest sytuacja, w której spoina teoretycznie istnieje w projekcie, ale w praktyce nie da się jej wykonać poprawnie. Brak miejsca na palnik, elektrodę czy odpowiednie ułożenie ręki spawacza skutkuje spoinami o wątpliwej jakości. Podobnie wygląda kwestia podlewek, które wymagają dostępu i odpowiedniej przestrzeni roboczej.

Projekt konstrukcji stalowej powinien zakładać, że te prace będą wykonywane w warunkach budowy, a nie w idealnym środowisku warsztatowym. Niedostępne miejsca wymuszają stosowanie rozwiązań zastępczych lub kosztownych poprawek. To z kolei generuje opóźnienia i zwiększa koszty realizacji. Dobrze zaprojektowana konstrukcja stalowa umożliwia wykonanie spoin i podlewek bez kombinowania. W naszych projektach zawsze sprawdzamy, czy wszystkie połączenia są realnie wykonalne na etapie montażu.

Brak dostępu = improwizacja na budowie

Brak dostępu do połączeń bardzo szybko przekłada się na improwizację na budowie, która nigdy nie powinna być standardem. Gdy łatwość montażu konstrukcji stalowej nie została uwzględniona w projekcie, wykonawca zmuszony jest do podejmowania decyzji na miejscu. Otwory są rozwiercane, elementy podcinane, a kolejność montażu zmieniana „na oko”. Takie działania nie wynikają ze złej woli, lecz z konieczności dokończenia prac.

Problem w tym, że improwizacja rzadko idzie w parze z optymalnym rozwiązaniem konstrukcyjnym. Każda zmiana na budowie to potencjalne ryzyko dla jakości i bezpieczeństwa. Dodatkowo pojawiają się nieprzewidziane koszty i straty czasowe. Projektowanie konstrukcji stalowych z myślą o montażu pozwala uniknąć takich sytuacji. Dlatego w naszej praktyce projektowej zakładamy, że projekt ma prowadzić montaż, a nie zmuszać ekipę do szukania rozwiązań w trakcie realizacji.

1.2. Projektant, który myśli o montażu, eliminuje problemy jeszcze przed prefabrykacją

Łatwość montażu konstrukcji stalowej bardzo często zależy od tego, czy projektant potrafi spojrzeć na konstrukcję oczami wytwórni i ekipy montażowej. Projektant, który myśli o montażu, eliminuje potencjalne problemy jeszcze przed etapem prefabrykacji, zanim trafią one na halę produkcyjną lub budowę. Na tym etapie najłatwiej wprowadzić korekty, które nie generują dodatkowych kosztów ani opóźnień. Dobrze przygotowany projekt konstrukcji stalowej uwzględnia kolejność montażu, dostęp do połączeń oraz realne tolerancje wykonawcze.

W praktyce oznacza to mniej pytań ze strony wytwórni, mniej kolizji i mniej zmian „na gorąco”. Łatwość montażu konstrukcji stalowej przestaje być wtedy hasłem, a staje się realnym efektem świadomego projektowania. W J-PROJECT traktujemy montaż jako integralną część procesu projektowego, a nie etap, który „jakoś się zrobi” na budowie. Dzięki temu nasze projekty są czytelne zarówno dla prefabrykatora, jak i dla montażystów. To podejście pozwala skrócić czas realizacji i ograniczyć ryzyko problemów już na etapie wykonawczym.

2. Luzy montażowe – drobny detal, który ratuje montaż

Łatwość montażu konstrukcji stalowej w dużej mierze zależy od prawidłowo zaprojektowanych luzów montażowych. To właśnie one pozwalają skompensować nieuniknione odchyłki wykonawcze i różnice pomiarowe pojawiające się na budowie. Projekt konstrukcji stalowej, który nie uwzględnia luzów, bardzo szybko prowadzi do problemów podczas montażu. W praktyce nawet niewielkie różnice geometryczne potrafią zablokować montaż całego elementu. Dlatego świadome stosowanie luzów montażowych jest jednym z kluczowych elementów projektowania pod łatwy montaż.

2.1. Otwory fasolowe tam, gdzie to możliwe

Łatwość montażu konstrukcji stalowej często zależy od zastosowania otworów fasolowych w miejscach, gdzie nie wpływają one negatywnie na pracę konstrukcji. Takie rozwiązanie pozwala skorygować niewielkie przesunięcia elementów bez konieczności ingerencji w stal na budowie. Otwory fasolowe sprawdzają się szczególnie w połączeniach montażowych, gdzie kluczowa jest możliwość regulacji położenia elementów. W rzeczywistych warunkach budowy idealna geometria praktycznie nie istnieje.

Dzięki luzom montażowym możliwe jest szybkie dopasowanie konstrukcji do stanu faktycznego. Ogranicza to konieczność rozwiercania otworów i stosowania rozwiązań prowizorycznych. Projektowanie konstrukcji stalowej pod łatwy montaż oznacza świadome wskazanie miejsc, w których takie luzy są dopuszczalne i bezpieczne. W naszych projektach zawsze analizujemy, gdzie otwory fasolowe realnie poprawią montaż. To drobny detal, który często decyduje o sprawnym przebiegu całej realizacji.

2.2. Gdzie nie wolno stosować otworów fasolowych

Nie w każdym połączeniu możliwe jest zastosowanie otworów fasolowych, nawet jeśli ułatwiłyby one montaż. W elementach odpowiedzialnych za stateczność konstrukcji, takich jak stężenia portalowe, luzy montażowe mogą prowadzić do niepożądanych przemieszczeń. W takich miejscach połączenia muszą przenosić siły w sposób jednoznaczny i bez możliwości regulacji. Łatwość montażu konstrukcji stalowej nie może odbywać się kosztem bezpieczeństwa i pracy statycznej układu.

Projektant musi świadomie rozróżniać połączenia montażowe od połączeń konstrukcyjnych. Zastosowanie fasolek w niewłaściwym miejscu może zaburzyć schemat statyczny. Dlatego tak ważne jest doświadczenie i znajomość zachowania konstrukcji w całości. Świadome projektowanie połączeń stalowych pozwala jasno wskazać, gdzie regulacja jest dopuszczalna, a gdzie absolutnie nie. W naszych projektach te decyzje są zawsze jednoznaczne i czytelne dla wykonawcy.

2.3. Tolerancje wykonawcze vs rzeczywistość budowy

Normowe tolerancje wykonawcze bardzo często rozmijają się z realiami placu budowy. Elementy żelbetowe rzadko są wykonane z dokładnością „co do milimetra”, a stal również podlega odchyłkom produkcyjnym. Łatwość montażu konstrukcji stalowej wymaga uwzględnienia tych różnic już na etapie projektu. Brak luzów montażowych powoduje, że nawet niewielkie odchyłki kumulują się i blokują montaż.

W praktyce oznacza to konieczność korekt, które można było przewidzieć wcześniej. Projekt konstrukcji stalowej powinien zakładać realne warunki, a nie idealny model geometryczny. Świadome podejście do tolerancji pozwala uniknąć konfliktów na linii projektant–wykonawca. Projektowanie pod montaż to również umiejętność przewidywania takich sytuacji. Dzięki temu montaż przebiega płynnie, bez niepotrzebnych przestojów.

2.4. Świadome projektowanie połączeń = mniej nerwów i poprawek

Świadome projektowanie połączeń stalowych ma bezpośredni wpływ na tempo i komfort montażu. Gdy łatwość montażu konstrukcji stalowej jest jednym z założeń projektowych, połączenia są czytelne i intuicyjne dla montażystów. Ogranicza to liczbę pytań, poprawek i zmian na budowie. Każde dobrze zaprojektowane połączenie to mniej stresu dla wszystkich stron procesu inwestycyjnego.

W J-PROJECT przykładamy dużą wagę do detali połączeń już na etapie dokumentacji. Projektujemy w taki sposób, aby konstrukcja była nie tylko nośna, ale również łatwa do złożenia w realnych warunkach. To podejście przekłada się na sprawniejszy montaż i mniejsze ryzyko błędów. Łatwość montażu konstrukcji stalowej nie jest efektem przypadku, lecz konsekwencją świadomych decyzji projektowych. I właśnie na tym opieramy nasze podejście do projektowania.

3. Połączenie konstrukcji stalowej z żelbetem – regulacja to konieczność

Połączenie konstrukcji stalowej z żelbetem to jeden z najbardziej wrażliwych etapów montażu. Łatwość montażu konstrukcji stalowej w takich miejscach w ogromnym stopniu zależy od tego, czy projekt przewiduje możliwość regulacji. Beton jako materiał wykonywany na budowie nigdy nie osiąga idealnej geometrii modelu projektowego. Projekt konstrukcji stalowej, który tego nie uwzględnia, bardzo szybko prowadzi do problemów montażowych. Dlatego regulacja w połączeniach stal–żelbet nie jest dodatkiem, lecz koniecznością.

3.1. Blachy dystansowe („fuksówki”) między blachą czołową a betonem

Blachy dystansowe, potocznie nazywane „fuksówkami”, są jednym z najprostszych i najskuteczniejszych sposobów regulacji połączeń stal–żelbet. Pozwalają one skompensować nierówności powierzchni betonu bez ingerencji w elementy stalowe. Łatwość montażu konstrukcji stalowej znacząco wzrasta, gdy połączenie nie jest zaprojektowane „na styk”. Fuksówki umożliwiają precyzyjne ustawienie elementu stalowego w osi i pionie.

Dzięki nim montaż przebiega spokojnie i kontrolowanie, bez konieczności siłowego dopasowywania konstrukcji. Brak takiej regulacji bardzo często kończy się prowizorycznymi rozwiązaniami na budowie. Projekt konstrukcji stalowej powinien jasno przewidywać miejsce i zakres stosowania blach dystansowych. Projektowanie pod łatwy montaż oznacza także przewidywanie takich detali. W naszych projektach traktujemy fuksówki jako standard, a nie wyjątek.

3.2. Nierealna geometria betonu a projekt „na zero”

Projektowanie połączeń stal–żelbet „na zero” zakłada idealną geometrię betonu, która w praktyce niemal nigdy nie występuje. Ściany, słupy i fundamenty żelbetowe mają odchyłki wymiarowe i nierówności powierzchni. Łatwość montażu konstrukcji stalowej drastycznie spada, gdy projekt nie przewiduje żadnej tolerancji regulacyjnej. W efekcie element stalowy nie pasuje do podłoża, mimo że wszystko zgadza się „na papierze”.

Taka sytuacja prowadzi do opóźnień i nerwowych decyzji na budowie. Projekt konstrukcji stalowej powinien uwzględniać realne warunki wykonania betonu. Świadome projektowanie zakłada, że beton nigdy nie jest idealnie prosty ani równy. Projektowanie konstrukcji stalowych pod montaż oznacza odejście od teorecznej perfekcji na rzecz praktycznej wykonalności. To właśnie takie podejście minimalizuje ryzyko problemów w trakcie realizacji.

3.3. Możliwość korekty bez palnika i młota

Jednym z głównych celów dobrego projektu jest umożliwienie korekty ustawienia konstrukcji bez użycia palnika i młota. Gdy łatwość montażu konstrukcji stalowej została uwzględniona na etapie projektu, regulacja odbywa się w sposób kontrolowany. Brak takiej możliwości zmusza ekipę montażową do ingerencji w elementy stalowe lub betonowe. Są to działania awaryjne, które nigdy nie powinny być standardem.

Cięcie, podbijanie czy szlifowanie na budowie to sygnał, że projekt nie przewidział rzeczywistości montażowej. Projekt konstrukcji stalowej powinien prowadzić montaż, a nie zmuszać do improwizacji. Łatwy montaż konstrukcji stalowej to taki, który pozwala na korekty poprzez regulację, a nie siłowe dopasowanie. W naszych projektach zawsze dążymy do tego, aby ewentualne korekty były proste, szybkie i bezpieczne.

3.4. Dobre projekty zakładają, że beton nigdy nie jest idealny

Dobre projekty konstrukcji od początku zakładają, że beton nie będzie wykonany idealnie. To nie błąd wykonawcy, lecz naturalna cecha technologii żelbetowej. Łatwość montażu konstrukcji stalowej wynika z akceptacji tej rzeczywistości już na etapie projektowania. Projektant, który to rozumie, tworzy rozwiązania odporne na odchyłki i niedokładności.

Takie podejście znacząco ogranicza liczbę problemów na budowie. Projekt konstrukcji stalowej staje się wtedy narzędziem, a nie przeszkodą w realizacji. W J-PROJECT projektujemy połączenia stal–żelbet w sposób świadomy i praktyczny. Uwzględniamy regulację, tolerancje i realne warunki montażowe. Łatwość montażu konstrukcji stalowej traktujemy jako jeden z kluczowych elementów jakości projektu, a nie dodatek na końcu dokumentacji.

4. Łatwość prefabrykacji w wytwórni to realna oszczędność

Łatwość prefabrykacji elementów stalowych ma bezpośredni wpływ na koszt i tempo realizacji inwestycji. Łatwość montażu konstrukcji stalowej zaczyna się już w wytwórni, na etapie przygotowania elementów. Projekt konstrukcji stalowej, który nie uwzględnia realnych możliwości prefabrykacji, generuje problemy jeszcze przed wyjazdem elementów na budowę. Utrudniona produkcja oznacza dłuższy czas wykonania i większe ryzyko błędów. Dlatego projektowanie z myślą o wytwórni jest jednym z kluczowych elementów dobrej dokumentacji.

4.1. Dostęp spoinniczy w każdym miejscu

Dostęp spoinniczy to jeden z podstawowych warunków poprawnej prefabrykacji elementów stalowych. Jeżeli spawacz nie ma możliwości swobodnego wykonania spoiny, jakość połączenia znacząco spada. Łatwość montażu konstrukcji stalowej zaczyna się od poprawnie wykonanych spoin już w wytwórni. Projekt konstrukcji stalowej powinien przewidywać miejsce na wykonanie spoin w każdej strefie połączenia.

Zbyt gęsto rozmieszczone blachy, żebra lub elementy usztywniające często blokują dostęp spawalniczy. W takich przypadkach prefabrykacja staje się czasochłonna i kosztowna. Projektowanie konstrukcji stalowych pod prefabrykację eliminuje te problemy jeszcze na etapie dokumentacji. W J-PROJECT zawsze analizujemy, czy każdy detal jest realnie spawalny. To przekłada się bezpośrednio na jakość wykonania i sprawny montaż na budowie.

4.2. Unikanie „martwych” narożników

„Martwe” narożniki to miejsca, w których wykonanie spoiny lub obróbki jest praktycznie niemożliwe. Często powstają one w wyniku łączenia wielu blach w jednym węźle bez analizy technologii wykonania. Łatwość montażu konstrukcji stalowej cierpi, gdy takie detale pojawiają się już na etapie prefabrykacji. W praktyce prowadzi to do spoin o ograniczonej jakości lub konieczności zmian technologicznych.

Projekt konstrukcji stalowej powinien eliminować takie miejsca poprzez odpowiednie kształtowanie detali. Czasem wystarczy niewielka zmiana geometrii, aby znacząco poprawić dostęp. Świadome projektowanie pod wykonanie to jeden z elementów optymalizacji całej konstrukcji. W naszych projektach unikamy detali, które utrudniają prefabrykację i zwiększają ryzyko błędów. Dzięki temu elementy trafiają na budowę w pełni przygotowane do montażu.

4.3. Elementy zaprojektowane pod realną technologię wykonania

Każda wytwórnia konstrukcji stalowych ma określone możliwości technologiczne i sprzętowe. Projekt konstrukcji stalowej powinien uwzględniać realne procesy produkcyjne, a nie wyłącznie model obliczeniowy. Łatwość montażu konstrukcji stalowej jest w dużej mierze efektem tego, jak elementy zostały zaprojektowane do prefabrykacji. Zbyt skomplikowane detale wydłużają produkcję i zwiększają koszt wykonania.

Projektowanie pod rzeczywistą technologię pozwala uprościć elementy bez utraty ich funkcji konstrukcyjnej. Projektowanie konstrukcji stalowych z myślą o wykonaniu przekłada się na większą powtarzalność i lepszą jakość. W J-PROJECT zawsze bierzemy pod uwagę etap prefabrykacji już na etapie koncepcji. Dzięki temu projekt jest spójny z możliwościami wytwórni i gotowy do sprawnej realizacji.

4.4. Projektowanie z myślą o wytwórni skraca czas realizacji całej inwestycji

Projektowanie z myślą o wytwórni ma bezpośredni wpływ na harmonogram całej inwestycji. Gdy łatwość montażu konstrukcji stalowej i prefabrykacji jest uwzględniona w projekcie, proces produkcji przebiega płynnie. Ograniczenie poprawek i zmian technologicznych skraca czas wykonania elementów. To z kolei przyspiesza transport i montaż na budowie.

W efekcie cała inwestycja realizowana jest szybciej i z mniejszym ryzykiem opóźnień. Projekt konstrukcji stalowej staje się narzędziem optymalizacji, a nie źródłem problemów. W J-PROJECT projektujemy konstrukcje stalowe w taki sposób, aby były przyjazne dla wytwórni i ekip montażowych. Łatwość montażu konstrukcji stalowej traktujemy jako realną oszczędność czasu i pieniędzy dla inwestora. To właśnie takie podejście wyróżnia dobrze przygotowaną dokumentację projektową.

5. Minimalizacja liczby elementów i dopasowanie do transportu

Minimalizacja liczby elementów konstrukcyjnych ma bezpośredni wpływ na przebieg montażu i logistykę inwestycji. Łatwość montażu konstrukcji stalowej rośnie wraz z uproszczeniem układu i ujednoliceniem elementów. Każdy dodatkowy typ elementu to większe ryzyko błędu na etapie prefabrykacji, transportu i montażu. Projekt konstrukcji stalowej powinien uwzględniać nie tylko nośność, ale również sposób dostarczenia elementów na budowę. Właściwe dopasowanie projektu do transportu pozwala uniknąć zbędnych kosztów i komplikacji.

5.1. Ujednolicenie elementów

Ujednolicenie elementów konstrukcji stalowej znacząco upraszcza proces prefabrykacji i montażu. Gdy wiele elementów ma ten sam przekrój, długość lub detal połączenia, prace przebiegają sprawniej. Łatwość montażu konstrukcji stalowej wzrasta, ponieważ ekipa montażowa pracuje na powtarzalnych schematach. Mniejsza liczba wariantów oznacza mniejsze ryzyko pomyłek przy składaniu konstrukcji.

Projekt konstrukcji stalowej oparty na powtarzalnych elementach jest również bardziej czytelny dla wytwórni. Ujednolicenie sprzyja lepszej kontroli jakości i szybszej produkcji. Projektowanie pod łatwy montaż to także umiejętność rezygnacji z niepotrzebnej różnorodności. W J-PROJECT dążymy do maksymalnego uproszczenia układu przy zachowaniu wszystkich wymagań konstrukcyjnych. To przekłada się na płynniejszy montaż i niższe koszty realizacji.

5.2. Mniej typów = mniejsze ryzyko pomyłek na budowie

Każdy dodatkowy typ elementu zwiększa ryzyko błędów na budowie. Elementy o podobnych wymiarach, ale różniące się detalami, są szczególnie podatne na pomyłki montażowe. Łatwość montażu konstrukcji stalowej spada, gdy konstrukcja składa się z wielu unikalnych elementów. W praktyce prowadzi to do przestojów i konieczności weryfikacji dokumentacji na placu budowy.

Projekt konstrukcji stalowej powinien ograniczać liczbę wyjątków i nietypowych rozwiązań. Mniej typów elementów to prostsza logistyka i większa przewidywalność montażu. Projektowanie konstrukcji stalowych z myślą o montażu oznacza również eliminowanie potencjalnych źródeł błędów. W naszych projektach stawiamy na czytelność i jednoznaczność rozwiązań. Dzięki temu montaż przebiega sprawnie i bez niepotrzebnych korekt.

5.3. Długości dostosowane do transportu standardowego

Długość elementów konstrukcji stalowej powinna być dostosowana do możliwości transportu standardowego. Przekroczenie typowych długości transportowych komplikuje logistykę i podnosi koszty. Łatwość montażu konstrukcji stalowej zaczyna się już na etapie załadunku i rozładunku elementów. Zbyt długie elementy wymagają specjalnych środków transportu i dodatkowych uzgodnień.

Projekt konstrukcji stalowej powinien uwzględniać te ograniczenia już na etapie podziału konstrukcji. Odpowiednie dzielenie elementów pozwala uniknąć problemów logistycznych. Projektowanie pod transport to ważny element optymalizacji całej inwestycji. W J-PROJECT zawsze analizujemy długości elementów w kontekście realnych możliwości przewozu. Dzięki temu montaż rozpoczyna się bez opóźnień związanych z dostawą.

5.4. Unikanie kosztów ponadgabarytów

Transport ponadgabarytowy generuje znacznie wyższe koszty niż transport standardowy. Wymaga dodatkowych pozwoleń, eskorty i często specjalnych terminów przejazdu. Łatwość montażu konstrukcji stalowej jest wprost powiązana z prostotą logistyki. Im bardziej skomplikowany transport, tym większe ryzyko opóźnień na budowie.

Projekt konstrukcji stalowej, który ignoruje te aspekty, przenosi problem na etap realizacji. Unikanie ponadgabarytów pozwala zachować elastyczność harmonogramu. Świadome projektowanie konstrukcji stalowych uwzględnia koszty transportu jako realny element budżetu inwestycji. W naszych projektach dążymy do tego, aby elementy mieściły się w standardowych gabarytach. To realna oszczędność dla inwestora i wykonawcy.

5.5. Optymalny projekt to nie tylko statyka, ale też logistyka

Optymalny projekt konstrukcji stalowej nie kończy się na poprawnych obliczeniach statycznych. Łatwość montażu konstrukcji stalowej wynika z połączenia statyki, prefabrykacji i logistyki w spójną całość. Projektant powinien rozumieć, jak konstrukcja będzie produkowana, transportowana i montowana. Tylko wtedy dokumentacja realnie wspiera proces realizacji.

W J-PROJECT traktujemy logistykę jako integralny element projektowania. Minimalizujemy liczbę elementów, upraszczamy układ i dopasowujemy długości do transportu standardowego. Dzięki temu nasze projekty są łatwe do wykonania i zmontowania. Projektowanie konstrukcji stalowych pod łatwy montaż to realna wartość dodana dla inwestora. To podejście pozwala ograniczyć koszty i uniknąć problemów jeszcze zanim pojawią się na budowie.

6. Łatwość montażu konstrukcji stalowej – podsumowanie

Łatwość montażu konstrukcji stalowej nie jest dodatkiem – jest efektem dobrego projektu.

To właśnie na etapie projektowania zapadają decyzje, które realnie wpływają na przebieg realizacji inwestycji.

Dobrze zaprojektowana konstrukcja:

- skraca montaż o dni lub tygodnie,

- ogranicza poprawki i przeróbki na budowie,

- realnie obniża koszt całej inwestycji.

👉 Projektując konstrukcje stalowe, zawsze uwzględniamy montaż, prefabrykację i transport – bo to one weryfikują projekt w rzeczywistych warunkach budowy. Nie projektujemy „na papierze”, lecz z myślą o tym, jak konstrukcja będzie wykonana i zmontowana.

Jeśli zależy Ci na konstrukcji, która da się zmontować szybko, bez improwizacji i zbędnych kosztów, warto zadbać o to już na etapie projektu.

Poznaj nas bliżej w zakładce O nas, sprawdź zakres naszych usług w Ofercie lub skontaktuj się z nami, aby omówić swój projekt.