Etapy budowy hali obejmują cały proces – od wstępnej koncepcji inwestycji, przez projektowanie konstrukcji, badania gruntowe i wykonanie fundamentów, aż po montaż słupów, rygli i obudowy oraz odbiory końcowe. Dokładne poznanie, jak wyglądają kolejne etapy budowy hali, pozwala inwestorom, project managerom i kierownikom budów lepiej zaplanować harmonogram prac, zoptymalizować koszty oraz uniknąć opóźnień i błędów wykonawczych. Sprawdź, jak krok po kroku przebiegają etapy budowy hali przemysłowej, jakie są najważniejsze zadania na każdym etapie oraz w jaki sposób odpowiednia organizacja procesu przekłada się na trwałość, bezpieczeństwo i funkcjonalność obiektu.

1. Wprowadzenie – dlaczego warto znać etapy budowy hali?

Etapy budowy hali to klucz do sprawnej realizacji każdej inwestycji przemysłowej. Dla project managerów, kierowników budów, architektów i inwestorów znajomość kolejnych kroków jest niezbędna, by zaplanować czas, koszty i zasoby. Budowa hali to proces wieloetapowy, obejmujący prace od wstępnej koncepcji, przez roboty fundamentowe i montaż konstrukcji, aż po odbiory końcowe.

Dobrze przeprowadzony proces pozwala uniknąć kosztownych błędów, skrócić harmonogram i zwiększyć trwałość oraz funkcjonalność obiektu. W tym artykule przedstawiamy wszystkie etapy budowy hali przemysłowej – od pierwszych analiz po przekazanie gotowego obiektu inwestorowi.

2. Etap koncepcyjny i przygotowawczy

2.1. Określenie potrzeb inwestora

Pierwszym i absolutnie kluczowym krokiem w procesie planowania, od którego zaczynają się wszystkie etapy budowy hali, jest precyzyjne określenie potrzeb inwestora. Już na starcie należy jasno odpowiedzieć na pytanie, jakie będzie przeznaczenie hali – czy ma to być obiekt produkcyjny, magazynowy, logistyczny, czy może hala o funkcji mieszanej, łączącej kilka zastosowań. To rozróżnienie determinuje dalsze decyzje projektowe i wykonawcze, dlatego nie może być bagatelizowane.

Na tym etapie budowy hali warto również dokładnie przeanalizować przyszłe wymagania związane z funkcjonowaniem obiektu. Poza podstawowymi danymi, jak wymagana powierzchnia użytkowa czy wysokość użytkowa hali, istotne są także szczegółowe parametry techniczne:

- obciążenia użytkowe – m.in. od suwnic, systemów transportu technologicznego czy regałów wysokiego składowania,

- odporność ogniowa – szczególnie ważna w halach produkcyjnych i magazynach materiałów łatwopalnych,

- izolacja termiczna – mająca wpływ na koszty ogrzewania i klimatyzacji,

- izolacja akustyczna – istotna w przypadku obiektów zlokalizowanych blisko zabudowy mieszkaniowej lub w halach, w których pracują głośne urządzenia,

- rodzaj konstrukcji – stalowa, żelbetowa czy hybrydowa.

Dobrą praktyką jest sporządzenie karty potrzeb inwestora, czyli dokumentu zbierającego wszystkie kluczowe założenia. Ułatwia to późniejszą komunikację z projektantami i wykonawcami, a jednocześnie minimalizuje ryzyko zmian w trakcie realizacji. Z pozoru drobne kwestie, takie jak planowana liczba bram wjazdowych czy przewidywane obciążenie posadzki, mogą w przyszłości generować poważne koszty, jeśli nie zostaną uwzględnione już na początku. Takie przygotowanie stanowi ważny element wstępnych etapów budowy hali, ponieważ pozwala inwestorowi jasno zdefiniować oczekiwania i uniknąć kosztownych pomyłek w dalszych fazach realizacji.

Dlatego etapy budowy hali należy rozpocząć od jak najdokładniejszego zdefiniowania potrzeb i wymagań inwestora. To właśnie na tym fundamencie opiera się cała inwestycja – od projektu, przez wybór technologii, aż po proces wykonawczy i eksploatację gotowego obiektu.

2.2. Analiza lokalizacji i warunków gruntowych

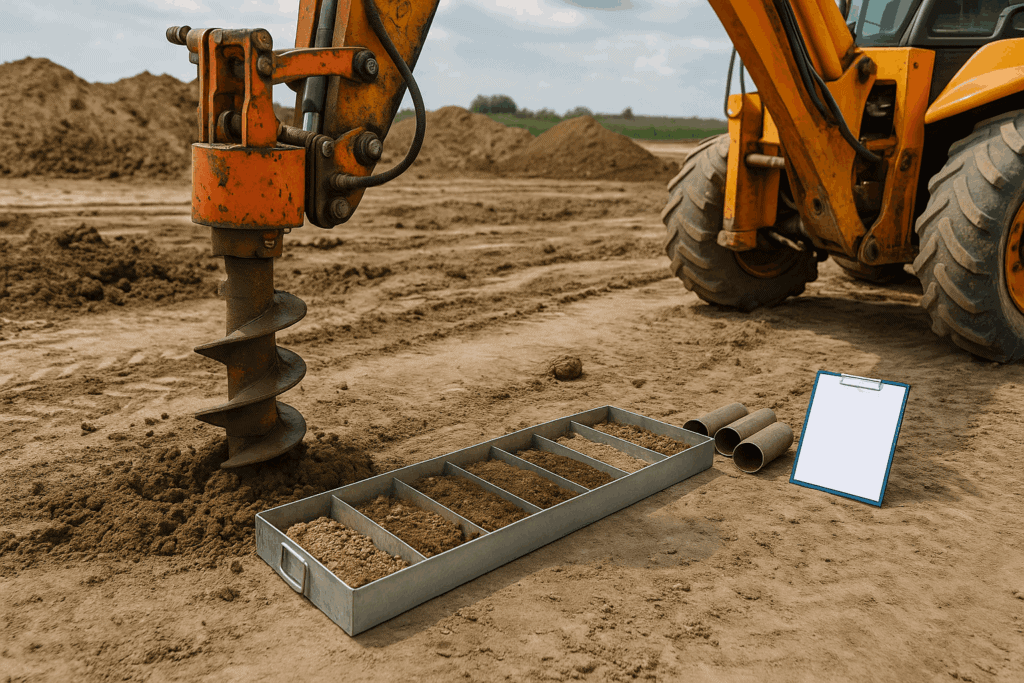

Każda inwestycja budowlana powinna być poprzedzona rzetelną analizą terenu, a w przypadku hal przemysłowych ma to szczególne znaczenie. Badania geotechniczne stanowią fundament całego procesu i już na wczesnych etapach budowy hali dostarczają informacji niezbędnych do podjęcia decyzji o rodzaju fundamentów i technologii posadowienia obiektu.

Podstawowe elementy analizy obejmują:

- nośność gruntu – określenie zdolności podłoża do przenoszenia obciążeń wynikających z ciężaru hali i instalacji technologicznych,

- poziom wód gruntowych – istotny zwłaszcza w przypadku obiektów o dużej powierzchni, gdzie wysoki poziom wód może powodować konieczność wykonania izolacji przeciwwodnych,

- ryzyko osiadań – analiza zagrożenia nierównomiernym osiadaniem konstrukcji, które mogłoby prowadzić do jej deformacji lub uszkodzeń,

- uwarunkowania geologiczne – obecność gruntów słabonośnych, torfów czy nasypów niekontrolowanych, które wymagają dodatkowego wzmocnienia podłoża.

W zależności od wyników badań, projektanci mogą zdecydować o zastosowaniu fundamentów tradycyjnych (stopy, ławy) lub fundamentów głębokich, np. pali wierconych, wbijanych czy mikropali. To decyzja, która bezpośrednio wpływa na stabilność konstrukcji i koszty realizacji.

Dodatkowo analiza lokalizacji obejmuje także dostęp do infrastruktury technicznej – dróg dojazdowych, sieci energetycznych, wodociągowych i kanalizacyjnych. Z pozoru drugorzędne elementy mogą znacząco wpłynąć na późniejsze etapy budowy hali, szczególnie gdy wymagają przebudowy istniejących sieci czy wzmocnienia dróg transportowych.

Podsumowując: analiza lokalizacji i warunków gruntowych to klucz do bezpiecznej i ekonomicznej realizacji inwestycji. Zaniedbania na tym etapie mogą oznaczać kosztowne zmiany fundamentów lub ryzyko usterek konstrukcyjnych. Dlatego każdy profesjonalny proces i wszystkie etapy budowy hali powinny rozpoczynać się od rzetelnego rozpoznania podłoża i warunków terenowych.

2.3. Pozwolenia i formalności prawne

Żadna budowa hali przemysłowej nie może rozpocząć się bez dopełnienia formalności administracyjnych. Na tym etapie, który otwiera kolejne etapy budowy hali, kluczowe jest uzyskanie:

- decyzji o warunkach zabudowy – jeżeli teren inwestycji nie jest objęty miejscowym planem zagospodarowania,

- pozwolenia na budowę – podstawowego dokumentu wydawanego przez organ administracji architektoniczno-budowlanej,

- uzgodnień z gestorami sieci – m.in. energetycznej, wodociągowej, kanalizacyjnej czy gazowej.

Pominięcie lub niedopilnowanie formalności może skutkować nie tylko opóźnieniami, ale także koniecznością wprowadzania zmian projektowych, co znacząco podnosi koszty inwestycji. Dlatego już na samym początku procesu i pierwszych etapów budowy hali warto zaangażować doświadczonego projektanta lub doradcę technicznego, który zadba o kompletną dokumentację i przeprowadzi inwestora przez gąszcz wymogów administracyjnych.

Dobrze przygotowana dokumentacja prawna to gwarancja, że kolejne etapy budowy hali będą przebiegały bez niepotrzebnych przestojów i problemów formalnych.

3. Projektowanie hali przemysłowej

3.1. Projekt koncepcyjny i układ funkcjonalny

Projekt koncepcyjny to pierwszy, a zarazem niezwykle ważny krok w procesie projektowania hali przemysłowej. To właśnie tutaj powstaje ogólna wizja obiektu, która nadaje kierunek wszystkim kolejnym działaniom projektowym i wykonawczym. W tej fazie definiuje się podstawowy układ funkcjonalny hali, czyli rozmieszczenie najważniejszych stref i elementów, takich jak powierzchnie produkcyjne, magazynowe, socjalne czy techniczne. Jest to moment, w którym etapy budowy hali zaczynają nabierać realnego kształtu, a decyzje koncepcyjne rzutują na dalszy przebieg inwestycji.

Projektant wraz z inwestorem analizuje, w jaki sposób hala będzie użytkowana i jakie procesy technologiczne mają w niej zachodzić. Na tej podstawie ustala się m.in. układ ciągów komunikacyjnych wewnątrz hali, rozmieszczenie bram i doków załadunkowych, a także planowane lokalizacje instalacji technicznych – wentylacyjnych, elektrycznych czy wodno-kanalizacyjnych. To etap, na którym wypracowuje się logikę działania całego obiektu, a dobrze przeprowadzone decyzje projektowe przekładają się bezpośrednio na kolejne etapy budowy hali, wpływając na ich sprawność i optymalny przebieg.

Rzetelnie przygotowany projekt koncepcyjny pozwala przewidzieć przyszłe potrzeby i uniknąć kosztownych zmian w trakcie budowy. Już na tym poziomie można zauważyć potencjalne problemy logistyczne – np. zbyt wąskie drogi manewrowe dla wózków widłowych czy niewystarczającą liczbę bram wjazdowych – i skorygować je zanim przejdzie się do bardziej zaawansowanej dokumentacji.

Dlatego w praktyce etapy budowy hali zawsze powinny rozpoczynać się od solidnie opracowanego projektu koncepcyjnego. To on stanowi punkt odniesienia dla projektantów branżowych, konstruktorów i instalatorów, a także podstawę do dalszego planowania harmonogramu i kosztorysu całej inwestycji.

3.2. Wybór systemu konstrukcyjnego

Wybór systemu konstrukcyjnego to jeden z najważniejszych momentów całej inwestycji, ponieważ determinuje zarówno technologię wykonania, jak i kolejne etapy budowy hali. Decyzja ta wpływa na rodzaj fundamentów, sposób montażu słupów, rygli i dźwigarów, a także na dobór obudowy i instalacji towarzyszących.

Najczęściej stosowane rozwiązania to:

- ramy stalowe – w formie blachownicowych lub kratownicowych układów nośnych, pozwalające na duże rozpiętości bez podpór pośrednich,

- prefabrykowane układy żelbetowe – oparte na słupach i ryglach, cenione za wysoką trwałość, sztywność i odporność na obciążenia dynamiczne oraz duże rozpiętości przy wykorzystaniu dźwigarów strunobetonowych,

- konstrukcje hybrydowe – łączące elementy stalowe i żelbetowe, które pozwalają wykorzystać zalety obu materiałów w zależności od wymagań technicznych i ekonomicznych.

Wybór systemu zależy od wielu czynników:

- rozpiętości i wysokości hali – im większe wymagania w tym zakresie, tym częściej stosuje się konstrukcje stalowe lub elementy strunobetonowe,

- przewidywanych obciążeń użytkowych – w tym od suwnic, instalacji technologicznych, regałów wysokiego składowania,

- klasy obiektu – obiekty o wyższej klasie odporności pożarowej wymagają specjalnych zabezpieczeń konstrukcji stalowych (np. farby pęczniejące, natryski ogniochronne) lub preferują układy żelbetowe, które naturalnie zapewniają lepszą odporność ogniową,

- wymagań eksploatacyjnych i funkcjonalnych – np. możliwość późniejszej rozbudowy obiektu, łatwość montażu i demontażu konstrukcji.

W praktyce oznacza to, że hala przeznaczona do lekkiej logistyki może opierać się na stalowych ramach blachownicowych, podczas gdy hala produkcyjna z ciężkimi suwnicami często wymaga masywnych, prefabrykowanych słupów żelbetowych. Konstrukcja hybrydowa z kolei świetnie sprawdza się tam, gdzie kluczowe jest połączenie dużej rozpiętości dachowej z wysoką odpornością ogniową ścian i słupów. Właściwy dobór systemu konstrukcyjnego na tym etapie determinuje dalsze etapy budowy hali i w dużej mierze przesądza o czasie realizacji oraz kosztach inwestycji.

Dobrze dobrany system konstrukcyjny przekłada się nie tylko na trwałość i bezpieczeństwo obiektu, ale również na efektywność kolejnych faz realizacji. To decyzja, która wprost wpływa na czas realizacji inwestycji, koszty materiałów i późniejszą eksploatację hali. Właściwy wybór konstrukcji ma zatem kluczowe znaczenie, ponieważ determinuje dalsze etapy budowy hali i w dużej mierze decyduje o powodzeniu całego przedsięwzięcia.

3.3. Projekt budowlany, techniczny i wykonawczy

Ostateczna dokumentacja projektowa to fundament, bez którego nie można rozpocząć żadnych robót w terenie. Jej przygotowanie obejmuje zarówno część architektoniczną i konstrukcyjną, jak i dokumentację branżową – instalacyjną, technologiczną i przeciwpożarową. To właśnie na tym poziomie przygotowań powstaje baza, od której zależą kolejne etapy budowy hali, dlatego kompletność i precyzja dokumentacji mają kluczowe znaczenie dla powodzenia całej inwestycji.

Na tym etapie powstają szczegółowe:

- rysunki architektoniczne – określające układ funkcjonalny obiektu, rozmieszczenie stref, bram, doków i pomieszczeń socjalnych,

- rysunki konstrukcyjne – obejmujące schematy nośne, detale połączeń, zestawienia stali i betonu,

- schematy instalacyjne – elektryczne, HVAC, wodno-kanalizacyjne, gazowe, technologiczne,

- obliczenia statyczne i dynamiczne – gwarantujące, że konstrukcja będzie stabilna i bezpieczna przy założonych obciążeniach (np. od suwnic, wiatru, śniegu czy urządzeń technologicznych). Więcej o analizie MES.

W zależności od rodzaju inwestycji i wymagań prawa budowlanego, dokumentacja dzieli się na kilka poziomów szczegółowości:

- projekt budowlany – składany w urzędzie w celu uzyskania pozwolenia na budowę,

- projekt techniczny – zawierający szczegółowe obliczenia i rozwiązania branżowe, które stanowią podstawę do realizacji,

- projekt wykonawczy – najbardziej szczegółowa dokumentacja, służąca bezpośrednio ekipom budowlanym, montażowym i instalacyjnym.

Dobrze przygotowana dokumentacja wykonawcza eliminuje ryzyko nieporozumień na placu budowy i skraca czas podejmowania decyzji. W praktyce to właśnie na tym etapie przesądza się o sprawności kolejnych etapów budowy hali – od robót fundamentowych, przez montaż konstrukcji, aż po instalacje i odbiory końcowe.

Projekt wykonawczy jest punktem odniesienia podczas kontroli jakości i odbiorów inwestorskich. Jego rzetelne opracowanie to inwestycja w terminowość, bezpieczeństwo i trwałość obiektu. Dokument ten wyznacza standardy realizacji i porządkuje wszystkie etapy budowy hali, od rozpoczęcia robót aż po odbiory końcowe.

Przeczytaj więcej o nowelizacji Eurokodów.

4. Roboty ziemne i fundamentowe

4.1. Przygotowanie terenu i wytyczenie obiektu

Pierwszym krokiem robót budowlanych jest wytyczenie obiektu przez uprawnionego geodetę. Na podstawie dokumentacji projektowej określa się położenie osi konstrukcyjnych, narożników hali oraz poziomy odniesienia. Prawidłowe wytyczenie ma kluczowe znaczenie, bo błędy mogą utrudnić montaż konstrukcji i spowodować opóźnienia. Od tego momentu rozpoczynają się zasadnicze etapy budowy hali, które przenoszą inwestycję z planów na plac budowy.

Po wytyczeniu rozpoczyna się przygotowanie terenu. Najpierw usuwa się warstwę humusu, korzeni i innych elementów organicznych, które mogłyby obniżyć nośność podłoża. Następnie teren jest równany i stabilizowany – w zależności od rodzaju gruntu może to oznaczać zagęszczanie warstwowe, wymianę gruntu lub zastosowanie podbudowy z kruszywa. Dzięki tym działaniom podłoże uzyskuje odpowiednie parametry geotechniczne, niezbędne do dalszych prac. To jeden z pierwszych i niezwykle istotnych etapów budowy hali, który przesądza o jakości i trwałości całej inwestycji.

W tym etapie istotne jest również przygotowanie zaplecza budowy – dróg dojazdowych, placów składowych na materiały i miejsca dla maszyn budowlanych. Niejednokrotnie trzeba także zadbać o odprowadzenie wód opadowych, aby uniknąć zalewania wykopów czy podmywania fundamentów.

Dobrze przeprowadzone przygotowanie terenu gwarantuje sprawne i bezpieczne rozpoczęcie kolejnych etapów budowy hali. To pozornie proste prace, które w rzeczywistości decydują o późniejszej dokładności montażu i stabilności całej konstrukcji.

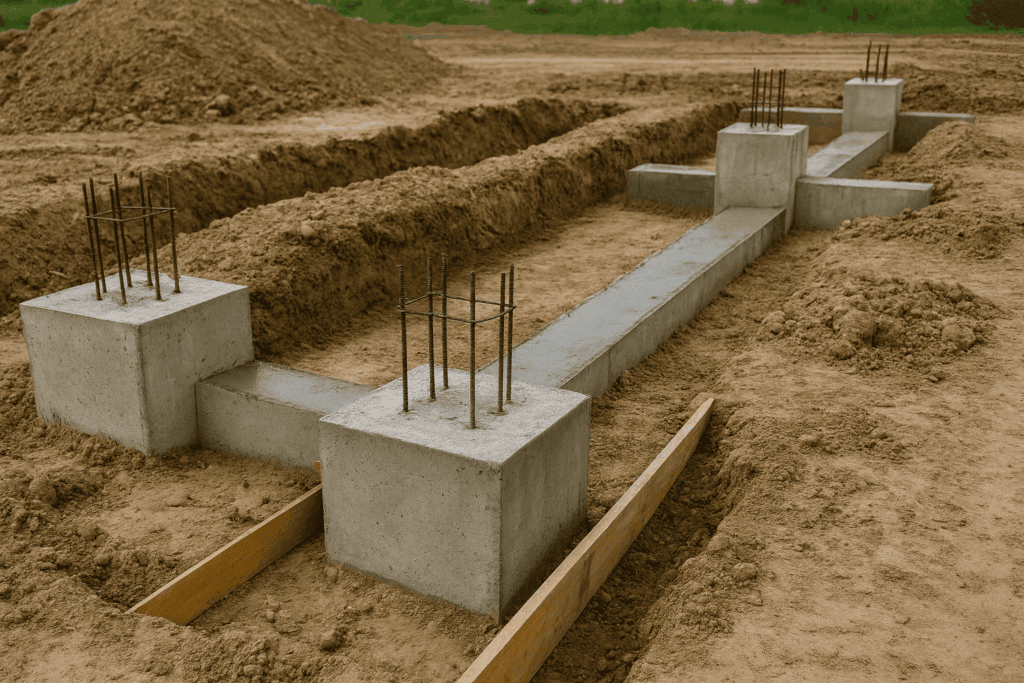

4.2. Wykonanie fundamentów – stopy, ławy, płyty, pale

Po zakończeniu przygotowania terenu następuje kluczowy etap – wykonanie fundamentów, które przenoszą wszystkie obciążenia z konstrukcji hali na podłoże gruntowe. Wybór rodzaju fundamentów zależy od warunków gruntowych, wielkości obciążeń oraz wymagań projektowych. To jeden z tych momentów, w którym etapy budowy hali mają bezpośredni wpływ na późniejszą trwałość i bezpieczeństwo całego obiektu, dlatego decyzje podejmowane w tej fazie muszą być szczególnie przemyślane.

Najczęściej stosowane rozwiązania to:

- stopy fundamentowe – wykonywane pod słupami stalowymi lub żelbetowymi, najczęściej w formie żelbetowych bloków osadzonych w gruncie; umożliwiają punktowe przenoszenie dużych obciążeń,

- ławy fundamentowe – stosowane zazwyczaj pod ścianami nośnymi, ścianami oddzielenia przeciwpożarowego lub w halach o mniejszych rozpiętościach,

- płyty fundamentowe – wybierane przy dużych obciążeniach lub słabym gruncie, gdy wymagane jest równomierne rozłożenie sił na większej powierzchni; stosowane szczególnie w halach z ciężkimi maszynami i suwnicami,

- pale fundamentowe – rozwiązanie konieczne w przypadku gruntów słabonośnych; przenoszą obciążenia na głębsze warstwy gruntu o lepszych parametrach geotechnicznych.

Proces realizacji fundamentów obejmuje kilka kroków:

- wykopy i deskowanie – przygotowanie przestrzeni pod wylanie betonu,

- zbrojenie fundamentów – zgodne z projektem technicznym i wymaganiami nośności,

- betonowanie – przy użyciu betonu o odpowiedniej klasie wytrzymałości,

- pielęgnację betonu – aby uzyskał on zakładaną wytrzymałość i trwałość,

- osadzenie kotew – w przypadku konstrukcji stalowych fundamenty muszą być precyzyjnie przygotowane pod montaż słupów, co wymaga właściwego ustawienia kotew fundamentowych.

Fundamenty to baza, od której zależy trwałość i stateczność całego obiektu. Nawet najlepiej zaprojektowana hala nie będzie bezpieczna, jeśli na tym etapie pojawią się błędy. Dlatego wykonanie fundamentów traktuje się jako jeden z najbardziej odpowiedzialnych momentów inwestycji. To właśnie tutaj szczególnie widać znaczenie poszczególnych etapów budowy hali, bo jakość fundamentów bezpośrednio wpływa na dalsze prace i bezpieczeństwo użytkowania obiektu.

Starannie zrealizowane fundamenty zapewniają płynne przejście do kolejnych etapów budowy hali, czyli montażu konstrukcji nośnej i obudowy, a jednocześnie minimalizują ryzyko kosztownych napraw w przyszłości.

Przeczytaj więcej o etapach konstrukcji żelbetowych.

5. Montaż konstrukcji nośnej hali

5.1. Montaż słupów, rygli i dźwigarów

Po wykonaniu fundamentów rozpoczyna się najbardziej charakterystyczny moment całej inwestycji – montaż konstrukcji nośnej hali. To właśnie na tym etapie obiekt zaczyna nabierać kształtu i staje się widoczny w przestrzeni. Jest to jeden z najbardziej rozpoznawalnych i kluczowych momentów, w którym kolejne etapy budowy hali przechodzą z prac podziemnych do prac nadziemnych, dając inwestorowi pierwszy realny obraz przyszłego obiektu.

Pierwszym krokiem jest ustawienie słupów nośnych – stalowych lub żelbetowych. W przypadku konstrukcji stalowych proces polega na osadzeniu słupów na wcześniej przygotowanych kotwach fundamentowych i ich precyzyjnym wypoziomowaniu. Konstrukcje żelbetowe wymagają natomiast montażu prefabrykowanych elementów lub betonowania słupów na miejscu. Niezależnie od zastosowanej technologii, kluczowa jest dokładność – nawet minimalne odchyłki mogą powodować trudności przy późniejszym montażu dźwigarów i obudowy. Ten moment należy do najważniejszych etapów budowy hali, ponieważ poprawne osadzenie słupów determinuje stabilność całej konstrukcji i płynność dalszych prac montażowych.

Kolejnym elementem są rygle i dźwigary dachowe, które łączą słupy i przenoszą obciążenia z dachu na fundamenty. Mogą być one wykonywane w formie stalowych blachownic, kratownic lub prefabrykowanych dźwigarów żelbetowych. Montaż odbywa się przy użyciu żurawi, a następnie elementy są stabilizowane za pomocą stężeń i tymczasowych podpór.

Na tym etapie ogromne znaczenie ma koordynacja prac montażowych – nie tylko samej konstrukcji, ale także współpraca z późniejszymi wykonawcami instalacji. Już podczas montażu należy przewidzieć otwory i miejsca pod kanały wentylacyjne, instalacje elektryczne czy rurociągi technologiczne. To właśnie na tym poziomie organizacji ujawnia się, jak ważne są dobrze zaplanowane etapy budowy hali, ponieważ pozwalają uniknąć kolizji instalacji z elementami konstrukcyjnymi i ograniczają ryzyko kosztownych przeróbek w późniejszych fazach realizacji.

Prawidłowo przeprowadzony montaż słupów, rygli i dźwigarów wyznacza rytm kolejnych etapów budowy hali. To etap wymagający dużego doświadczenia ekip montażowych, wysokiej precyzji geodezyjnej i zastosowania odpowiedniego sprzętu dźwigowego. Błędy w tej fazie mogłyby skutkować nie tylko opóźnieniami, ale również ryzykiem dla bezpieczeństwa konstrukcji.

5.2. Montaż belek podsuwnicowych

W halach przemysłowych wyposażonych w suwnice jednym z kluczowych etapów jest montaż belek podsuwnicowych. To elementy, które przenoszą obciążenia dynamiczne od pracy suwnic na konstrukcję główną hali, dlatego wymagają wyjątkowej precyzji montażu. Właściwe przygotowanie i osadzenie tych elementów ma ogromne znaczenie, ponieważ na tym etapie rozstrzyga się bezpieczeństwo eksploatacji suwnic i całego obiektu. To jeden z najbardziej wymagających technicznie momentów, pokazujący, jak poszczególne etapy budowy hali muszą być ze sobą skoordynowane, aby cała konstrukcja pracowała w sposób niezawodny.

Belki podsuwnicowe osadza się na słupach żelbetowych lub stalowych, stosując specjalne łożyska lub wsporniki. Ich ustawienie musi być kontrolowane geodezyjnie z dokładnością do milimetrów – nawet niewielkie odchyłki mogą powodować problemy z eksploatacją suwnicy, jej nadmierne zużycie lub ryzyko awarii.

Na tym etapie wykonuje się także prace związane z mocowaniem szyn suwnicowych oraz kontrolą ich prostoliniowości. Prawidłowo przeprowadzony montaż gwarantuje bezpieczne użytkowanie i długą żywotność urządzeń transportu wewnętrznego, które są często sercem procesów produkcyjnych i logistycznych. To bardzo odpowiedzialny fragment realizacji, w którym dobrze zaplanowane etapy budowy hali mają kluczowe znaczenie – od dokładności osadzenia szyn zależy bowiem sprawność i bezpieczeństwo pracy całego systemu suwnicowego.

Dlatego właśnie montaż belek podsuwnicowych stanowi ważny element całego procesu i bezpośrednio wpływa na dalsze etapy budowy hali, a przede wszystkim na późniejsze bezpieczeństwo i efektywność pracy obiektu.

Przykład case study z belkami podsuwnicowymi.

6. Obudowa hali przemysłowej

6.1. Ściany i dach – systemy obudowy

Po zakończeniu montażu konstrukcji nośnej rozpoczyna się etap obudowy hali, który nadaje obiektowi ostateczny kształt i decyduje o jego parametrach użytkowych. Obudowa pełni kilka funkcji jednocześnie: chroni wnętrze hali przed warunkami atmosferycznymi, zapewnia izolację termiczną i akustyczną, a także spełnia wymagania w zakresie ochrony przeciwpożarowej. To właśnie na tym etapie kolejne etapy budowy hali stają się najbardziej widoczne dla inwestora, ponieważ obiekt zaczyna nabierać finalnej formy i wyglądu.

Najczęściej stosowanymi rozwiązaniami są:

- płyty warstwowe – z rdzeniem z pianki poliuretanowej (PU), styropianu lub wełny mineralnej; różnią się parametrami termoizolacyjnymi, nośnością i odpornością ogniową. Więcej o płytach warstwowych.

- system blacha–wełna–blacha – masywny i ciężki, ale jednocześnie bardzo trwały i odporny na uszkodzenia mechaniczne,

- kosztów inwestycji i eksploatacji – inwestorzy coraz częściej analizują nie tylko koszt zakupu, ale także późniejsze oszczędności energetyczne.

Dobrze zaprojektowana i wykonana obudowa stanowi warstwę ochronną obiektu i w dużej mierze decyduje o jego trwałości. To właśnie na tym etapie widać, jak wcześniejsze decyzje projektowe i konstrukcyjne przekładają się na praktyczne rozwiązania. Bez względu na wybór technologii, obudowa jest jednym z najbardziej widocznych elementów hali i jej jakość wpływa zarówno na użytkowników, jak i na odbiór inwestycji przez otoczenie. To pokazuje, że właściwe zaplanowanie tego kroku ma kluczowe znaczenie, a konsekwentne realizowanie kolejnych etapów budowy hali pozwala uniknąć problemów w przyszłości i zapewnić inwestycji długowieczność.

6.2. Montaż stolarki i bram

Po zamknięciu obiektu montuje się bramy przemysłowe, najczęściej segmentowe, rolowane lub dokowe, które muszą być dopasowane do funkcji hali i zapewniać właściwą izolacyjność oraz bezpieczeństwo. Równolegle instaluje się drzwi ewakuacyjne i techniczne, zgodne z przepisami BHP i ochrony przeciwpożarowej, a także okna i świetliki dachowe, które poprawiają dostęp światła naturalnego i obniżają koszty oświetlenia. Ten moment realizacji to jeden z istotnych etapów budowy hali, ponieważ nadaje jej pełną funkcjonalność i przygotowuje obiekt do dalszych prac instalacyjnych i wykończeniowych.

Choć montaż stolarki bywa traktowany jako prace wykończeniowe, ma istotny wpływ na ergonomię, szczelność i bezpieczeństwo obiektu. Błędy na tym etapie mogą skutkować problemami eksploatacyjnymi i zwiększonymi stratami energii, dlatego prace te wymagają takiej samej precyzji, jak wcześniejsze etapy budowy hali.

7. Instalacje techniczne

W halach przemysłowych instalacje są kluczowym etapem budowy hali dla funkcjonowania obiektu:

- elektryczne (zasilanie, oświetlenie),

- HVAC (wentylacja, ogrzewanie, klimatyzacja),

- wodno-kanalizacyjne,

- przeciwpożarowe (tryskacze, hydranty).

Etapy budowy hali zawsze muszą uwzględniać ich zaprojektowanie i montaż zgodnie z normami bezpieczeństwa.

8. Posadzki przemysłowe

Posadzki w halach przemysłowych muszą sprostać znacznie większym wymaganiom niż standardowe rozwiązania stosowane w budownictwie mieszkaniowym czy biurowym. To właśnie one przyjmują bezpośrednie obciążenia od maszyn, wózków widłowych, regałów wysokiego składowania czy ruchu ciężkich pojazdów, a jednocześnie muszą być łatwe do utrzymania w czystości i odporne na zużycie. Wybór odpowiedniego systemu posadzkowego jest więc kluczowy zarówno dla bezpieczeństwa pracy, jak i dla późniejszych kosztów eksploatacji. To element, którego znaczenie wyraźnie podkreślają kolejne etapy budowy hali, ponieważ trwałość posadzki w dużej mierze decyduje o funkcjonalności całego obiektu w trakcie użytkowania.

Najczęściej stosuje się trzy grupy rozwiązań:

- Posadzki betonowe z utwardzoną powierzchnią – najbardziej popularne w halach logistycznych i produkcyjnych. Beton z odpowiednią domieszką oraz warstwą utwardzającą na powierzchni (np. proszkami mineralnymi lub żywicznymi) charakteryzuje się dużą odpornością na ścieranie i wytrzymałością mechaniczną. Dobrze wykonana posadzka betonowa może bezproblemowo pracować przez wiele lat.

- Posadzki żywiczne – powłoki epoksydowe lub poliuretanowe, które wyróżniają się odpornością chemiczną oraz gładką, łatwą do czyszczenia powierzchnią. Idealne do obiektów, gdzie liczy się higiena, np. w przemyśle spożywczym, farmaceutycznym czy laboratoriach. Mogą być także wykonywane w wersjach antypoślizgowych i dekoracyjnych.

- Posadzki specjalistyczne – projektowane pod konkretne warunki pracy. Mogą być odporne na wysokie temperatury (np. w halach hutniczych), przewodzące ładunki elektrostatyczne (ESD – stosowane w elektronice), czy o właściwościach antypoślizgowych, które poprawiają bezpieczeństwo w strefach mokrych i śliskich.

Wybór odpowiedniego typu posadzki zależy od funkcji hali, rodzaju obciążeń oraz specyficznych wymagań inwestora. Ważne jest również prawidłowe przygotowanie podłoża i kontrola jakości wykonania, bo nawet najlepszy system posadzkowy traci swoje właściwości, jeśli pojawią się spękania, nierówności lub nieszczelności.

Posadzka jest jednym z elementów, które najdłużej „pracują” w hali – jej trwałość w dużej mierze decyduje o komforcie i bezpieczeństwie użytkowników, a także o efektywności całego obiektu. Dlatego etapy budowy hali zawsze powinny uwzględniać staranny dobór i wykonanie tego elementu.

9. Odbiory techniczne i uruchomienie hali

Zanim obiekt zostanie formalnie odebrany, konieczne jest przeprowadzenie testów końcowych i przeglądów technicznych. To etap, w którym sprawdza się, czy hala spełnia wszystkie wymagania projektowe, normowe i prawne, a także czy nadaje się do bezpiecznego użytkowania. Ten proces zamyka najważniejsze etapy budowy hali i stanowi ostateczne potwierdzenie, że obiekt został wykonany zgodnie z założeniami inwestora oraz obowiązującymi przepisami.

W praktyce obejmuje to:

- kontrolę konstrukcji – weryfikację jakości połączeń, sztywności i wytrzymałości elementów nośnych,

- badania szczelności – szczególnie dachów, obudowy i stolarki, aby zapobiec przeciekom i nadmiernym stratom ciepła,

- sprawdzenie instalacji – testy elektryczne (m.in. pomiary rezystancji izolacji, skuteczności uziemień), próby ciśnieniowe instalacji wod-kan i ppoż., kontrolę systemów HVAC,

- przeglądy bezpieczeństwa pożarowego – działanie czujników, tryskaczy, hydrantów oraz systemów oddymiania.

Celem testów końcowych jest wyeliminowanie ewentualnych usterek i nieprawidłowości zanim obiekt zostanie przekazany inwestorowi. To właśnie na tym etapie wykonawca ma obowiązek naprawić wszelkie niedociągnięcia wykryte podczas prób, aby hala spełniała wszystkie założenia projektu i obowiązujące przepisy.

Właściwie przeprowadzone testy końcowe dają pewność, że kolejne etapy budowy hali – odbiory końcowe i przekazanie obiektu – przebiegną bez problemów, a inwestor otrzyma obiekt w pełni funkcjonalny i bezpieczny.

10. Odbiory końcowe i przekazanie do użytkowania

Odbiory końcowe to kulminacyjny moment całej inwestycji budowlanej. Na tym etapie formalnie weryfikuje się, czy wszystkie prace zostały wykonane zgodnie z projektem, przepisami prawa budowlanego oraz warunkami umowy zawartej z inwestorem. Sporządzany jest protokół odbioru końcowego, który dokumentuje stan obiektu i zawiera listę ewentualnych uwag lub drobnych usterek, jeśli takie zostaną wykryte. To właśnie tutaj zamykane są kluczowe etapy budowy hali, a inwestor otrzymuje pewność, że obiekt spełnia wszystkie wymagania techniczne i prawne, przygotowując go do bezpiecznego użytkowania.

Sam proces odbioru obejmuje zazwyczaj:

- przegląd dokumentacji powykonawczej, która potwierdza zgodność realizacji z projektem,

- kontrolę jakości wykonanych prac – od fundamentów, przez konstrukcję, aż po instalacje i wykończenia,

- weryfikację zgodności z przepisami przeciwpożarowymi i BHP,

- sprawdzenie działania kluczowych instalacji – elektrycznej, wodno-kanalizacyjnej, HVAC, ppoż., a w razie potrzeby również systemów specjalistycznych.

Pozytywny wynik odbioru oznacza, że hala spełnia wszystkie wymagania techniczne i prawne, a inwestor może rozpocząć jej użytkowanie. Moment podpisania protokołu zamyka wszystkie dotychczasowe etapy budowy hali i symbolicznie rozpoczyna okres eksploatacji obiektu.

W praktyce odbiór końcowy bywa również momentem podsumowania całej współpracy – to wtedy inwestor ocenia terminowość, jakość i rzetelność wykonawcy. Dlatego odpowiednie przygotowanie do odbioru i dbałość o detale mają ogromne znaczenie dla reputacji firmy realizującej inwestycję. To zamknięcie wszystkich kluczowych etapów budowy hali, które nie tylko formalnie kończy inwestycję, ale także pozostawia po sobie trwałe wrażenie jakości wykonania i profesjonalizmu zespołu odpowiedzialnego za realizację.

11. Podsumowanie – kluczowe etapy budowy hali i wnioski dla inwestora

Podsumowując, etapy budowy hali – od fazy koncepcyjnej i formalności, przez projektowanie, roboty ziemne i fundamentowe, montaż konstrukcji, obudowę, posadzki, aż po testy i odbiory końcowe – tworzą logiczny łańcuch decyzji, w którym każdy krok wpływa na następny. Dobra znajomość tego procesu pozwala inwestorom, PM-om i projektantom minimalizować ryzyko, lepiej planować budżet oraz trzymać harmonogram w ryzach. Co ważne, etapy budowy hali nie są jedynie checklistą – to ramy zarządzania jakością i bezpieczeństwem całej inwestycji.

Najważniejsze wnioski z perspektywy inwestora:

- Precyzyjne zaplanowanie etapów budowy hali przekłada się na realną oszczędność czasu i kosztów (mniej zmian w trakcie realizacji, mniej przestojów, lepsza logistyka).

- Jakość fundamentów i konstrukcji przesądza o trwałości obiektu – tu najłatwiej „zaprocentowuje” rzetelny projekt i kontrola wykonawstwa na kluczowych etapach budowy hali.

- Rzetelne testy i odbiory końcowe zamykają etapy budowy hali w sposób bezpieczny dla użytkownika i inwestora, ograniczając ryzyko problemów eksploatacyjnych i serwisowych.

Z perspektywy długofalowej eksploatacji, konsekwentne trzymanie się dobrze zaprojektowanych etapów budowy hali zwiększa wartość obiektu, ułatwia rozbudowę oraz upraszcza utrzymanie i audyty techniczne. Jeśli każdy etap ma jasne kryteria jakości i odpowiedzialności, cała inwestycja działa sprawniej – od pierwszej łopaty, po przekazanie do użytkowania.

Przeczytaj więcej o analizie konstrukcji budowlanych.

12. Planujesz inwestycje?

Planujesz własną inwestycję i zastanawiasz się, jak przejść przez wszystkie etapy budowy hali bez opóźnień, zbędnych kosztów i ryzyka błędów technicznych? To naturalne pytania, które pojawiają się u każdego inwestora. Budowa hali przemysłowej to proces złożony i wieloetapowy – od projektu, przez fundamenty i konstrukcję, aż po odbiory końcowe. Wymaga nie tylko wiedzy technicznej, ale także doświadczenia w koordynacji branż i optymalizacji budżetu.

👉 J-PROJECT to partner, który poprowadzi Cię przez całość procesu. Oferujemy:

- wsparcie już na etapie koncepcji i doboru systemu konstrukcyjnego,

- przygotowanie pełnej dokumentacji projektowej,

- optymalizację rozwiązań technicznych pod kątem kosztów i bezpieczeństwa,

Dzięki naszemu podejściu możesz mieć pewność, że Twoja hala zostanie zaprojektowana i zrealizowana zgodnie z najwyższymi standardami technicznymi, terminowo i optymalnie pod względem budżetu.

📩 Skontaktuj się z nami już dziś – pokażemy Ci, jak przejść przez wszystkie etapy budowy hali w sposób sprawny i bezpieczny, tak aby Twoja inwestycja szybko zaczęła pracować na Twój sukces.