Dźwigary sprężone coraz częściej stanowią podstawę konstrukcji nowoczesnych hal przemysłowych, szczególnie tam, gdzie kluczowe są duże rozpiętości i ograniczenie liczby podpór pośrednich. W wielu przypadkach tradycyjne rozwiązania żelbetowe nie pozwalają osiągnąć takiej efektywności materiałowej ani swobody projektowej, jaką zapewniają elementy sprężone.

Zastosowanie technologii sprężania betonu umożliwia wprowadzenie do elementu kontrolowanych sił ściskających, które poprawiają jego pracę pod obciążeniem. Dzięki temu konstrukcja może przenosić większe obciążenia przy mniejszych ugięciach i ograniczonym zarysowaniu. W praktyce oznacza to możliwość realizacji większych rozpiętości, lepsze wykorzystanie materiałów oraz realne oszczędności w skali całej inwestycji. To właśnie dlatego dźwigary sprężone są dziś powszechnie stosowane w halach produkcyjnych, magazynowych i obiektach logistycznych o dużych wymaganiach funkcjonalnych.

W tym artykule wyjaśnimy, czym są dźwigary sprężone, jak działają oraz kiedy ich zastosowanie jest najbardziej uzasadnione technicznie i ekonomicznie. Omówimy również najważniejsze aspekty projektowe oraz pokażemy, dlaczego właściwie dobrana koncepcja konstrukcyjna już na wczesnym etapie inwestycji może znacząco wpłynąć na koszt realizacji obiektu.

Jeśli planujesz budowę hali przemysłowej lub analizujesz możliwe rozwiązania konstrukcyjne, warto już na etapie koncepcji przeanalizować potencjał, jaki dają dźwigary sprężone. W J-PROJECT zajmujemy się projektowaniem i optymalizacją konstrukcji sprężonych — od wstępnych analiz, przez projekt budowlany i techniczny, aż po dokumentację wykonawczą.

1. Dźwigary sprężone – czym są i jak działają

Dźwigary sprężone to elementy konstrukcyjne, które umożliwiają projektowanie obiektów o dużych rozpiętościach przy jednoczesnym zachowaniu wysokiej efektywności materiałowej. Dzięki zastosowaniu technologii sprężania możliwe jest świadome kształtowanie stanu naprężeń w betonie jeszcze przed przyłożeniem obciążeń użytkowych. W praktyce pozwala to znacząco poprawić nośność, sztywność oraz trwałość konstrukcji. Dźwigary sprężone są dziś szeroko stosowane w halach przemysłowych, magazynowych oraz obiektach wymagających ograniczenia liczby podpór pośrednich. Zrozumienie ich działania jest kluczowe dla właściwego doboru rozwiązania konstrukcyjnego już na etapie koncepcji inwestycji.

1.1. Dźwigary sprężone – podstawowa zasada działania sprężenia betonu

Dźwigary sprężone działają na zasadzie wprowadzenia do elementu betonowego kontrolowanych sił ściskających, które przeciwdziałają naprężeniom rozciągającym powstającym pod wpływem obciążeń eksploatacyjnych. W klasycznym żelbecie beton dobrze przenosi ściskanie, ale jest stosunkowo słaby przy rozciąganiu, dlatego pojawiają się rysy i większe ugięcia. Sprężanie zmienia ten mechanizm, ponieważ element już na początku swojej pracy znajduje się w stanie wstępnego ściskania. Dzięki temu obciążenia użytkowe w pierwszej kolejności redukują poziom ściskania, zamiast natychmiast wywoływać rozciąganie.

W praktyce sprężenie realizowane jest poprzez naciąg kabli lub cięgien stalowych o wysokiej wytrzymałości, które po zakotwieniu przekazują siły do betonu. Takie rozwiązanie pozwala na bardziej efektywne wykorzystanie przekroju i ograniczenie stref rozciąganych. Dźwigary sprężone charakteryzują się dzięki temu większą sztywnością oraz mniejszymi ugięciami w porównaniu z elementami niesprężonymi o podobnych wymiarach. Istotną zaletą jest także ograniczenie szerokości rys, co przekłada się na trwałość i odporność konstrukcji na czynniki środowiskowe.

Z punktu widzenia projektowego sprężenie umożliwia precyzyjne sterowanie pracą elementu w różnych fazach obciążenia. Odpowiedni dobór siły sprężającej i przebiegu kabli pozwala dopasować rozkład naprężeń do schematu statycznego. Dlatego dźwigary sprężone są rozwiązaniem szczególnie korzystnym w konstrukcjach o dużych rozpiętościach i wysokich wymaganiach użytkowych.

1.2. Różnice między dźwigarami sprężonymi a tradycyjnymi elementami żelbetowymi

Od tradycyjnych elementów żelbetowych dźwigary sprężone różnią się przede wszystkim sposobem pracy pod obciążeniem. W klasycznym żelbecie element zaczyna reagować na obciążenia od momentu ich przyłożenia, a naprężenia rozciągające prowadzą do powstawania rys i zwiększonych ugięć. W elementach sprężonych sytuacja wygląda inaczej, ponieważ konstrukcja już na starcie znajduje się w stanie kontrolowanego ściskania.

Dzięki temu obciążenia użytkowe nie powodują od razu rozciągania betonu, lecz najpierw redukują poziom sprężenia. To fundamentalna różnica, która przekłada się na większą sztywność, mniejsze odkształcenia oraz wyższą nośność przy porównywalnych wymiarach przekroju. W praktyce oznacza to, że dźwigary sprężone mogą osiągać większe rozpiętości przy mniejszym zużyciu materiału konstrukcyjnego.

Istotna różnica dotyczy również zachowania konstrukcji w czasie eksploatacji. Elementy sprężone charakteryzują się lepszą kontrolą zarysowania oraz większą trwałością, co ma szczególne znaczenie w środowisku przemysłowym. Ponadto technologia sprężania umożliwia projektowanie bardziej smukłych przekrojów, co wpływa na estetykę oraz funkcjonalność obiektu.

Z punktu widzenia inwestora oznacza to często niższy koszt całej konstrukcji, mimo że sam proces projektowania jest bardziej zaawansowany. Dźwigary sprężone pozwalają bowiem ograniczyć masę elementów, zmniejszyć liczbę podpór oraz zoptymalizować zużycie betonu i stali.

1.3. Dlaczego sprężanie pozwala osiągać większe rozpiętości

Dźwigary sprężone umożliwiają realizację większych rozpiętości przede wszystkim dzięki poprawie pracy betonu w strefach rozciąganych. W tradycyjnych elementach żelbetowych to właśnie rozciąganie ogranicza maksymalną długość przęsła, ponieważ prowadzi do zarysowania i nadmiernych ugięć. Sprężenie eliminuje ten problem, wprowadzając do przekroju wstępne ściskanie, które kompensuje działanie obciążeń użytkowych.

W efekcie element może przenosić większe momenty zginające bez przekroczenia dopuszczalnych odkształceń. Oznacza to, że dźwigary sprężone zachowują odpowiednią sztywność nawet przy znacznych rozpiętościach. Dodatkowo możliwe jest stosowanie smuklejszych przekrojów bez utraty parametrów nośności.

Kolejnym czynnikiem jest możliwość optymalnego prowadzenia kabli sprężających wzdłuż przebiegu momentów zginających. Dzięki temu rozkład sił wewnętrznych może być dopasowany do rzeczywistego schematu pracy konstrukcji. Takie podejście pozwala w pełni wykorzystać potencjał materiału i ograniczyć niekorzystne naprężenia.

W praktyce oznacza to większą swobodę projektową oraz możliwość redukcji liczby podpór pośrednich w obiekcie. To szczególnie istotne w halach przemysłowych, gdzie przestrzeń użytkowa musi pozostać maksymalnie otwarta. Z tego względu dźwigary sprężone są jednym z najefektywniejszych rozwiązań stosowanych w konstrukcjach wielkoprzęsłowych.

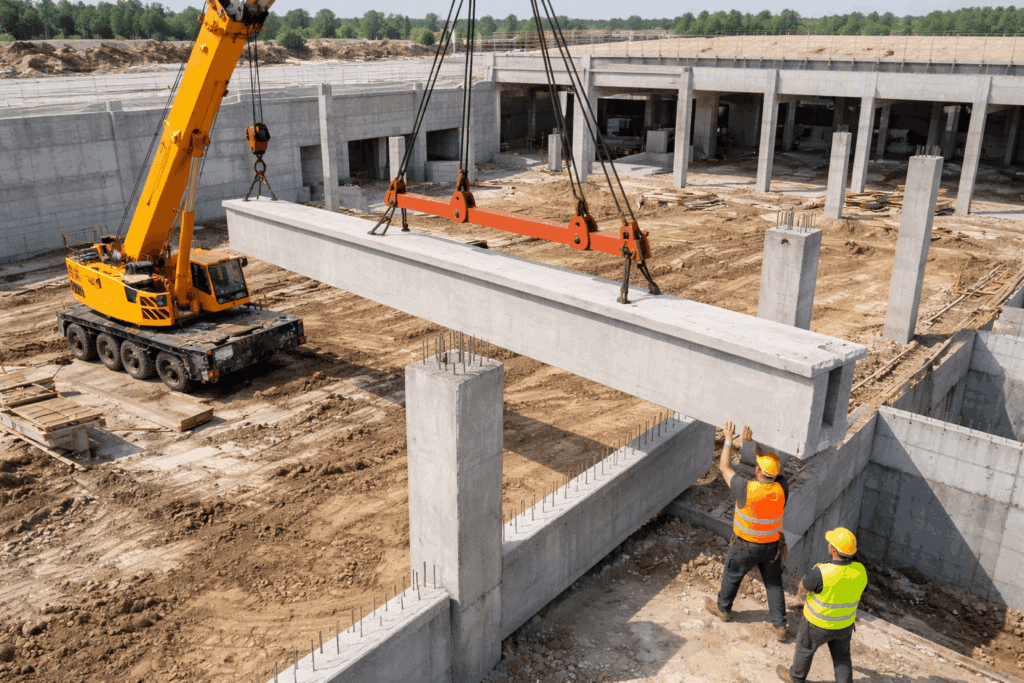

2. Zastosowanie dźwigarów sprężonych w obiektach przemysłowych

Rozwój budownictwa przemysłowego sprawia, że coraz częściej projektanci muszą łączyć duże rozpiętości, wysokie obciążenia użytkowe oraz optymalizację kosztów realizacji. W takich warunkach klasyczne rozwiązania żelbetowe nie zawsze pozwalają osiągnąć oczekiwane parametry techniczne przy racjonalnym zużyciu materiałów. Właśnie dlatego w wielu nowoczesnych obiektach stosuje się dźwigary sprężone, które umożliwiają efektywne kształtowanie układu konstrukcyjnego.

Ich zastosowanie szczególnie dobrze sprawdza się tam, gdzie priorytetem jest otwarta przestrzeń technologiczna, elastyczność aranżacji oraz możliwość przyszłej rozbudowy obiektu. Dźwigary sprężone pozwalają ograniczyć liczbę podpór, poprawić sztywność konstrukcji i zapewnić stabilne parametry użytkowe przez wiele lat eksploatacji.

2.1. Hale magazynowe i produkcyjne o dużych rozpiętościach

W halach magazynowych oraz produkcyjnych kluczowe znaczenie ma możliwość uzyskania jak największej, niepodzielonej przestrzeni. Każda dodatkowa podpora to potencjalne ograniczenie dla logistyki wewnętrznej, transportu suwnicowego czy ustawienia linii technologicznych. Dlatego przy większych rozpiętościach coraz częściej analizuje się zastosowanie elementów sprężonych.

Dźwigary sprężone umożliwiają realizację przęseł o znacznych długościach przy zachowaniu kontrolowanych ugięć. Ma to bezpośredni wpływ na komfort użytkowania obiektu oraz bezpieczeństwo montażu urządzeń technologicznych. W przypadku hal z suwnicami szczególnie istotna jest sztywność konstrukcji i ograniczenie drgań, co również przemawia za rozwiązaniami sprężonymi.

Dodatkową zaletą jest możliwość redukcji wysokości konstrukcyjnej przy zachowaniu wymaganej nośności. Smuklejsze przekroje oznaczają często niższe koszty obudowy ścian oraz mniejsze kubatury ogrzewane. W skali całej inwestycji przekłada się to na wymierne oszczędności.

W praktyce dobrze zaprojektowane dźwigary sprężone pozwalają zoptymalizować zarówno zużycie betonu, jak i stali, przy jednoczesnym zachowaniu wysokich parametrów użytkowych. To rozwiązanie szczególnie korzystne przy rozpiętościach przekraczających możliwości ekonomiczne klasycznego żelbetu.

2.2. Obiekty logistyczne i centra dystrybucyjne

Centra logistyczne i dystrybucyjne charakteryzują się dużą powtarzalnością układu konstrukcyjnego oraz znacznymi obciążeniami od regałów wysokiego składowania. W takich obiektach kluczowe są precyzyjne dopuszczalne ugięcia oraz trwałość konstrukcji w długim okresie eksploatacji.

Zastosowanie elementów sprężonych pozwala lepiej kontrolować odkształcenia i ograniczyć ryzyko nadmiernych przemieszczeń konstrukcji. Ma to szczególne znaczenie przy systemach automatycznych, gdzie nawet niewielkie odchylenia geometryczne mogą wpływać na pracę urządzeń.

Dźwigary sprężone sprawdzają się również w sytuacjach, gdy inwestor planuje etapowanie inwestycji lub możliwość przyszłej rozbudowy. Większe rozpiętości i mniejsza liczba podpór zapewniają większą elastyczność funkcjonalną obiektu.

Nie bez znaczenia pozostaje także aspekt ekonomiczny. Przy odpowiednio dobranym układzie statycznym rozwiązania sprężone mogą pozwolić na zmniejszenie ilości materiału konstrukcyjnego w stosunku do tradycyjnych schematów. W centrach dystrybucyjnych o dużej powierzchni różnice te przekładają się na istotne kwoty w budżecie inwestycji.

2.3. Konstrukcje wymagające ograniczenia liczby podpór

W wielu obiektach przemysłowych kluczowe jest maksymalne ograniczenie liczby podpór wewnętrznych. Dotyczy to zarówno hal produkcyjnych, jak i obiektów o specjalistycznym przeznaczeniu technologicznym. Każda podpora może bowiem utrudniać organizację przestrzeni, kolidować z trasami transportowymi lub ograniczać możliwości przyszłej modernizacji.

W takich sytuacjach projektanci często rozważają zastosowanie rozwiązań sprężonych, które umożliwiają uzyskanie większych przęseł przy zachowaniu wymaganej sztywności. Dźwigary sprężone pozwalają efektywnie przenosić duże momenty zginające bez nadmiernego zwiększania wysokości przekroju.

Dzięki temu możliwe jest tworzenie konstrukcji o większej swobodzie aranżacyjnej i lepszych parametrach użytkowych. Otwarta przestrzeń wpływa bezpośrednio na efektywność procesów produkcyjnych oraz logistycznych.

Z punktu widzenia inwestora ograniczenie liczby podpór może również zmniejszyć koszty fundamentów oraz uprościć etap wykonawczy. Odpowiednio zaprojektowane dźwigary sprężone pozwalają więc nie tylko poprawić parametry techniczne obiektu, ale również zoptymalizować jego całkowity koszt realizacji.

3. Projektowanie dźwigarów sprężonych – kluczowe aspekty techniczne

Projektowanie elementów sprężonych wymaga znacznie większej precyzji niż klasyczny żelbet. Odpowiednie określenie schematu statycznego, rozpiętości, siły sprężającej oraz strat sprężenia ma bezpośredni wpływ na bezpieczeństwo i ekonomikę całej konstrukcji. W praktyce nie chodzi wyłącznie o spełnienie warunków nośności, ale również o kontrolę ugięć, zarysowania oraz pracy elementu w czasie eksploatacji.

Dźwigary sprężone wymagają świadomego modelowania już na etapie koncepcji, ponieważ błędy w założeniach początkowych trudno później skorygować bez zwiększania kosztów inwestycji. Właśnie dlatego tak istotne jest doświadczenie projektanta w pracy z konstrukcjami sprężonymi i znajomość ich specyfiki.

3.1. Dobór schematu statycznego i rozpiętości

Jednym z kluczowych etapów projektowania jest właściwy dobór schematu statycznego. To on determinuje rozkład momentów zginających, sił poprzecznych oraz wymagany przebieg kabli sprężających. W przypadku hal przemysłowych szczególnie istotne jest uwzględnienie rzeczywistych warunków podparcia oraz współpracy z konstrukcją słupów i fundamentów.

Rozpiętość przęsła ma bezpośredni wpływ na efektywność konstrukcji. Zbyt mała może prowadzić do nadmiernej liczby podpór i utrudnień funkcjonalnych, natomiast zbyt duża – do nieuzasadnionego wzrostu kosztów. Dźwigary sprężone pozwalają osiągać większe rozpiętości przy zachowaniu kontrolowanych ugięć, jednak wymagają precyzyjnego określenia parametrów sprężenia.

Kluczowe jest również właściwe oszacowanie obciążeń stałych i zmiennych, w tym obciążeń technologicznych oraz klimatycznych. Niedoszacowanie tych wartości może prowadzić do problemów użytkowych, a przeszacowanie – do niepotrzebnego przewymiarowania elementu.

W naszej praktyce projektowej analizujemy kilka wariantów układu konstrukcyjnego, aby dobrać rozwiązanie najbardziej racjonalne technicznie i ekonomicznie. Jeśli planujesz halę o większej rozpiętości, warto już na etapie koncepcji przeanalizować z nami potencjał, jaki dają dźwigary sprężone.

3.2. Straty sprężenia i ich wpływ na pracę konstrukcji

Jednym z najbardziej specyficznych zagadnień w projektowaniu konstrukcji sprężonych są straty sprężenia. Występują one zarówno bezpośrednio po naciągu kabli, jak i w czasie eksploatacji elementu. Do najważniejszych czynników należą pełzanie betonu, skurcz, relaksacja stali sprężającej oraz tarcie w kanałach kablowych.

Uwzględnienie strat sprężenia jest kluczowe dla prawidłowego określenia rzeczywistej siły sprężającej działającej w przekroju. Pominięcie lub niedoszacowanie tych zjawisk może prowadzić do zwiększonych ugięć i niekontrolowanego zarysowania elementu.

Dźwigary sprężone wymagają więc modelowania uwzględniającego fazy realizacyjne oraz długotrwałą pracę konstrukcji. Istotne jest określenie stanu elementu w momencie zwolnienia sprężenia, a następnie jego zachowania pod wpływem obciążeń użytkowych.

W praktyce oznacza to konieczność stosowania zaawansowanych modeli obliczeniowych oraz doświadczenia w interpretacji wyników. W J-PROJECT projektujemy dźwigary sprężone z pełnym uwzględnieniem strat sprężenia i długotrwałej pracy konstrukcji, co pozwala uniknąć problemów eksploatacyjnych w przyszłości.

3.3. Współpraca z innymi elementami konstrukcyjnymi obiektu

Element sprężony nigdy nie pracuje w oderwaniu od pozostałych części konstrukcji. Kluczowe znaczenie ma współpraca z podporami, słupami, wieńcami oraz elementami stężającymi. Niewłaściwe założenia w tym zakresie mogą prowadzić do powstawania niekorzystnych naprężeń wtórnych.

Dźwigary sprężone oddziałują na podpory siłami poziomymi i pionowymi, które muszą zostać prawidłowo przejęte przez układ nośny budynku. Wymaga to analizy globalnej pracy konstrukcji, a nie wyłącznie pojedynczego elementu.

Istotna jest również koordynacja z projektami branżowymi. Przebieg instalacji, otwory technologiczne czy wymagania montażowe mogą wpływać na kształt przekroju i rozmieszczenie kabli sprężających. Właściwa współpraca międzybranżowa pozwala uniknąć kosztownych zmian na etapie realizacji.

W praktyce projektowej analizujemy konstrukcję jako całość, modelując jej rzeczywistą pracę w środowisku BIM. Dzięki temu dźwigary sprężone są integralnym elementem zoptymalizowanego systemu nośnego.

Jeżeli rozważasz zastosowanie konstrukcji sprężonych w swoim obiekcie, warto skonsultować projekt z zespołem, który ma doświadczenie w ich kompleksowym modelowaniu i optymalizacji. W J-PROJECT oferujemy projektowanie dźwigarów sprężonych od etapu koncepcji, przez projekt budowlany i techniczny, aż po dokumentację wykonawczą i wsparcie na etapie realizacji.

4. Zalety dźwigarów sprężonych z punktu widzenia inwestora

Decyzja o wyborze rozwiązania konstrukcyjnego ma bezpośredni wpływ na koszt budowy, funkcjonalność obiektu oraz jego parametry użytkowe w całym cyklu życia. Inwestorzy coraz częściej analizują nie tylko cenę wykonania samego elementu, ale również koszt całkowity konstrukcji, obejmujący fundamenty, obudowę, montaż i przyszłą eksploatację.

W tym kontekście dźwigary sprężone stanowią rozwiązanie, które może przynieść wymierne korzyści ekonomiczne i techniczne. Odpowiednio zaprojektowane pozwalają ograniczyć zużycie materiałów, zwiększyć elastyczność funkcjonalną hali oraz zoptymalizować proces realizacji. Poniżej przedstawiono najważniejsze zalety z punktu widzenia inwestora.

4.1. Mniejsze zużycie materiału konstrukcyjnego

Jednym z kluczowych argumentów przemawiających za zastosowaniem konstrukcji sprężonych jest możliwość bardziej efektywnego wykorzystania betonu i stali. W klasycznym żelbecie część przekroju pracuje w strefie rozciąganej, co wymaga zwiększenia ilości zbrojenia oraz wysokości elementu.

Dźwigary sprężone pozwalają ograniczyć ten problem poprzez wprowadzenie wstępnego ściskania, które poprawia pracę całego przekroju. Dzięki temu możliwe jest projektowanie smuklejszych elementów przy zachowaniu wymaganej nośności. W wielu przypadkach oznacza to realne zmniejszenie kubatury betonu oraz ilości stali zbrojeniowej.

Redukcja masy konstrukcji przekłada się również na mniejsze obciążenia przekazywane na fundamenty. To z kolei może pozwolić na ograniczenie ich wymiarów i kosztów wykonania. W skali całego obiektu nawet niewielkie oszczędności jednostkowe mogą przynieść znaczący efekt finansowy.

Z punktu widzenia inwestora istotne jest, że dźwigary sprężone umożliwiają osiągnięcie wymaganych parametrów technicznych przy bardziej racjonalnym zużyciu materiałów, co wpływa na konkurencyjność całej inwestycji.

4.2. Większe rozpiętości bez podpór pośrednich

Otwarta przestrzeń użytkowa ma kluczowe znaczenie w halach produkcyjnych, magazynowych i logistycznych. Każda podpora wewnętrzna ogranicza elastyczność aranżacji, utrudnia transport wewnętrzny oraz może kolidować z technologią.

Dźwigary sprężone umożliwiają realizację większych rozpiętości przy zachowaniu kontrolowanych ugięć i odpowiedniej sztywności konstrukcji. W praktyce oznacza to możliwość ograniczenia liczby słupów wewnętrznych lub całkowite ich wyeliminowanie w wybranych strefach.

Większe przęsła zwiększają funkcjonalność obiektu oraz ułatwiają jego ewentualną modernizację w przyszłości. Inwestor zyskuje większą swobodę w organizacji procesów produkcyjnych i logistycznych.

Dodatkowo ograniczenie liczby podpór może zmniejszyć zakres robót fundamentowych oraz uprościć etap wykonawczy. W rezultacie rozwiązania oparte na elementach sprężonych mogą wpływać korzystnie zarówno na funkcjonalność, jak i budżet inwestycji.

4.3. Ekonomia wykonania i montażu konstrukcji

Analizując opłacalność rozwiązania konstrukcyjnego, warto uwzględnić nie tylko koszt materiału, ale również czas i sposób realizacji. Prefabrykowane elementy sprężone pozwalają często skrócić harmonogram budowy dzięki ograniczeniu prac mokrych na placu budowy.

Dźwigary sprężone produkowane w warunkach kontrolowanych zapewniają powtarzalność parametrów oraz wysoką jakość wykonania. Montaż elementów prefabrykowanych może przebiegać szybciej i z mniejszym ryzykiem błędów wykonawczych.

Krótki czas realizacji przekłada się na wcześniejsze oddanie obiektu do użytkowania, co z punktu widzenia inwestora oznacza szybszy zwrot z inwestycji. Ograniczenie czasu pracy sprzętu oraz ekip montażowych może również wpłynąć na redukcję kosztów pośrednich.

W dłuższej perspektywie znaczenie ma także trwałość konstrukcji i ograniczenie ryzyka powstawania nadmiernych rys czy odkształceń. Odpowiednio zaprojektowane dźwigary sprężone zapewniają stabilne parametry użytkowe, co minimalizuje koszty eksploatacyjne i potencjalne naprawy.

5. Dźwigary sprężone a optymalizacja kosztów budowy hali

Koszt budowy hali przemysłowej zależy nie tylko od cen materiałów i robocizny, ale przede wszystkim od przyjętej koncepcji konstrukcyjnej. To właśnie na etapie projektowym zapadają decyzje, które w największym stopniu wpływają na zużycie betonu, stali, zakres robót fundamentowych oraz czas realizacji.

W wielu przypadkach dźwigary sprężone pozwalają podejść do projektu w sposób bardziej racjonalny ekonomicznie. Odpowiednie wykorzystanie ich potencjału może prowadzić do redukcji masy konstrukcji, ograniczenia liczby podpór oraz poprawy efektywności montażu. Kluczowe znaczenie ma jednak właściwe zrozumienie, jak rozwiązania konstrukcyjne przekładają się na całkowity koszt inwestycji, a nie tylko na cenę pojedynczego elementu.

5.1. Jak konstrukcja wpływa na koszt całej inwestycji

W praktyce inwestorzy często koncentrują się na koszcie jednostkowym elementów konstrukcyjnych, pomijając ich wpływ na pozostałe części obiektu. Tymczasem wybór schematu statycznego i rodzaju konstrukcji oddziałuje na fundamenty, obudowę, instalacje oraz harmonogram realizacji.

Dźwigary sprężone mogą pozwolić na zmniejszenie liczby podpór wewnętrznych, co redukuje zakres robót fundamentowych i upraszcza układ konstrukcyjny. Mniejsza masa elementów przekłada się na niższe obciążenia przekazywane na podłoże, co w określonych warunkach gruntowych może mieć istotne znaczenie finansowe.

Wpływ konstrukcji widoczny jest również w kubaturze budynku. Smuklejsze przekroje i bardziej efektywny układ nośny mogą umożliwić ograniczenie wysokości konstrukcyjnej, a tym samym zmniejszenie powierzchni obudowy ścian i dachów.

Istotny jest także aspekt funkcjonalny. Większe rozpiętości bez podpór zwiększają elastyczność użytkowania hali, co w dłuższej perspektywie może podnieść jej wartość rynkową. Z tego względu decyzja o zastosowaniu rozwiązań sprężonych powinna być analizowana w kontekście kosztu całego cyklu życia obiektu, a nie wyłącznie ceny wykonania konstrukcji.

5.2. Optymalizacja przekrojów i ilości stali sprężającej

Efektywność ekonomiczna konstrukcji sprężonej zależy w dużej mierze od właściwego doboru przekroju oraz siły sprężającej. Zbyt zachowawcze podejście może prowadzić do przewymiarowania elementów, natomiast nadmierna redukcja przekroju zwiększa ryzyko nadmiernych ugięć i problemów eksploatacyjnych.

Dźwigary sprężone dają możliwość precyzyjnego sterowania rozkładem naprężeń poprzez odpowiednie rozmieszczenie i naciąg kabli. Dzięki temu przekrój może być projektowany w sposób bardziej świadomy i dopasowany do rzeczywistego przebiegu momentów zginających.

Optymalizacja polega nie tylko na zmniejszeniu ilości betonu, ale również na racjonalnym doborze stali sprężającej. Kluczowe jest uwzględnienie strat sprężenia oraz pracy elementu w czasie. Prawidłowo przeprowadzona analiza pozwala ograniczyć nadwyżki materiałowe bez obniżania poziomu bezpieczeństwa.

W praktyce oznacza to, że dobrze zaprojektowane dźwigary sprężone mogą być lżejsze i bardziej ekonomiczne przy zachowaniu wymaganych parametrów nośności i użytkowalności. To właśnie na etapie obliczeń powstaje realna przestrzeń do optymalizacji kosztów.

5.3. Znaczenie doświadczenia projektanta konstrukcji

Konstrukcje sprężone wymagają znacznie większej precyzji i doświadczenia niż klasyczny żelbet. Odpowiednie określenie siły sprężającej, uwzględnienie strat oraz analiza pracy elementu w różnych fazach realizacyjnych to zagadnienia, które mają bezpośredni wpływ na bezpieczeństwo i ekonomikę projektu.

Dźwigary sprężone projektowane bez pełnego zrozumienia ich specyfiki mogą prowadzić do niepotrzebnego przewymiarowania lub problemów użytkowych. Z kolei świadome modelowanie konstrukcji pozwala w pełni wykorzystać potencjał technologii sprężania.

Doświadczenie projektanta ma znaczenie także w kontekście współpracy międzybranżowej oraz koordynacji z architektem i wykonawcą. Odpowiednio zaprojektowany element musi być nie tylko bezpieczny, ale również możliwy do efektywnego wykonania i montażu.

Właściwe podejście projektowe pozwala traktować dźwigary sprężone nie jako koszt, lecz jako narzędzie do racjonalizacji budżetu inwestycji. To właśnie wiedza i praktyka projektowa decydują o tym, czy potencjał konstrukcji sprężonej zostanie w pełni wykorzystany.

6. Projekt dźwigarów sprężonych – kiedy warto zlecić go specjalistom strunobetonowe

Decyzja o zastosowaniu konstrukcji sprężonej powinna być podejmowana świadomie i na wczesnym etapie koncepcji obiektu. Technologia sprężania daje ogromne możliwości optymalizacyjne, ale jednocześnie wymaga precyzyjnych obliczeń oraz doświadczenia w analizie pracy elementów w czasie.

Dźwigary sprężone nie są rozwiązaniem „uniwersalnym” dla każdej hali, lecz w odpowiednich warunkach pozwalają znacząco poprawić parametry techniczne i ekonomiczne inwestycji. Kluczowe jest właściwe rozpoznanie potencjału konstrukcji oraz unikanie błędów projektowych, które mogą generować niepotrzebne koszty.

6.1. Błędy projektowe, które generują duże koszty

Jednym z najczęstszych problemów jest zbyt późne rozważenie zastosowania konstrukcji sprężonej. Jeśli decyzja zapada dopiero po przyjęciu sztywnego układu podpór lub ustaleniu geometrii obiektu, możliwości optymalizacji są ograniczone.

Dźwigary sprężone wymagają dokładnego określenia siły sprężającej, przebiegu kabli oraz analizy strat w czasie. Niedoszacowanie tych parametrów może prowadzić do zwiększonych ugięć, nadmiernego zarysowania lub konieczności wzmocnień. Z kolei podejście nadmiernie zachowawcze skutkuje przewymiarowaniem elementów i nieuzasadnionym wzrostem kosztów.

Błędy mogą pojawić się również na styku projektu konstrukcyjnego z wykonawstwem. Nieprawidłowe założenia dotyczące montażu, transportu czy podparcia tymczasowego mogą generować dodatkowe ryzyko i koszty.

W praktyce to właśnie doświadczenie projektowe pozwala uniknąć sytuacji, w których potencjał konstrukcji sprężonej zostaje zaprzepaszczony przez nieprecyzyjne założenia.

6.2. Współpraca projektanta z inwestorem i architektem

Efektywne wykorzystanie technologii sprężania wymaga ścisłej współpracy pomiędzy projektantem konstrukcji, architektem oraz inwestorem. Już na etapie koncepcji należy ustalić priorytety dotyczące rozpiętości, wysokości użytkowej oraz przyszłej elastyczności obiektu.

Dźwigary sprężone pozwalają kształtować przestrzeń w sposób bardziej swobodny, jednak wymagają koordynacji z instalacjami, obudową i technologią produkcji. Właściwa komunikacja międzybranżowa ogranicza ryzyko kolizji oraz kosztownych zmian w trakcie realizacji.

Istotne jest także realistyczne określenie budżetu i oczekiwań inwestora. Odpowiednio przeprowadzona analiza wariantowa pozwala porównać różne rozwiązania konstrukcyjne i wybrać to najbardziej racjonalne.

Świadoma współpraca na etapie projektowym przekłada się na stabilność kosztów i przewidywalność harmonogramu, co ma kluczowe znaczenie w inwestycjach przemysłowych.

6.3. Kompleksowe projektowanie dźwigarów sprężonych w praktyce

Projektowanie elementów sprężonych nie powinno ograniczać się wyłącznie do obliczenia pojedynczego przekroju. Konieczna jest analiza całego układu nośnego, uwzględniająca współpracę z podporami, fundamentami oraz elementami stężającymi.

Dźwigary sprężone muszą być modelowane z uwzględnieniem etapów realizacyjnych, strat sprężenia oraz długotrwałej pracy konstrukcji. Tylko takie podejście pozwala uzyskać rozwiązanie bezpieczne i jednocześnie ekonomiczne.

W praktyce oznacza to wykorzystanie zaawansowanych modeli obliczeniowych oraz doświadczenia w interpretacji wyników. Kluczowe jest także myślenie wariantowe i poszukiwanie rozwiązań optymalnych, a nie wyłącznie spełniających minimalne wymagania normowe.

Kompleksowe podejście do projektowania pozwala traktować dźwigary sprężone jako narzędzie do świadomej optymalizacji inwestycji, a nie jedynie jako alternatywę dla klasycznego żelbetu. Właściwie zaprojektowana konstrukcja sprężona może stać się jednym z kluczowych elementów budujących przewagę ekonomiczną całego obiektu przemysłowego.

7. Podsumowanie

Dźwigary sprężone stanowią jedno z najbardziej efektywnych rozwiązań konstrukcyjnych w nowoczesnym budownictwie przemysłowym. Pozwalają osiągać większe rozpiętości, ograniczać liczbę podpór oraz racjonalnie wykorzystywać beton i stal. W praktyce przekłada się to na większą swobodę projektową, lepszą funkcjonalność hali oraz realną optymalizację kosztów inwestycji.

Kluczowe znaczenie ma jednak właściwe podejście projektowe – obejmujące dobór schematu statycznego, analizę strat sprężenia oraz kontrolę ugięć w czasie eksploatacji. Dźwigary sprężone wymagają precyzyjnych obliczeń i doświadczenia, ale w zamian oferują rozwiązania, które często przewyższają tradycyjny żelbet pod względem technicznym i ekonomicznym.

Z perspektywy inwestora istotne jest patrzenie na konstrukcję nie tylko przez pryzmat kosztu jednostkowego elementu, lecz przez wpływ na cały budżet budowy i przyszłą wartość obiektu. Odpowiednio zaprojektowane dźwigary sprężone mogą zmniejszyć zakres robót fundamentowych, uprościć montaż i poprawić parametry użytkowe hali.

Świadoma decyzja o zastosowaniu konstrukcji sprężonej powinna zapadać już na etapie koncepcji. To wtedy powstaje największa przestrzeń do optymalizacji technicznej i finansowej. Właśnie dlatego kompleksowe projektowanie dźwigarów sprężonych stanowi jeden z kluczowych elementów racjonalnego planowania inwestycji przemysłowej.

FAQ

Dźwigary sprężone to elementy konstrukcyjne z betonu, w których wprowadzono wstępne siły ściskające za pomocą kabli lub cięgien stalowych. Dzięki sprężeniu beton pracuje korzystniej pod obciążeniem, co pozwala ograniczyć ugięcia i zarysowanie. W praktyce dźwigary sprężone umożliwiają projektowanie większych rozpiętości niż klasyczny żelbet.

Dźwigary sprężone warto rozważyć przy dużych rozpiętościach, wysokich obciążeniach użytkowych oraz wtedy, gdy zależy nam na ograniczeniu liczby podpór pośrednich. Sprawdzają się szczególnie w halach magazynowych, produkcyjnych i logistycznych, gdzie kluczowa jest otwarta przestrzeń i kontrola ugięć konstrukcji.

Koszt wykonania pojedynczego elementu sprężonego może być wyższy niż klasycznego elementu żelbetowego. Jednak w ujęciu całej inwestycji dźwigary sprężone często pozwalają obniżyć koszt budowy poprzez redukcję masy konstrukcji, mniejszą liczbę podpór oraz optymalizację fundamentów. Ostateczna opłacalność zależy od rozpiętości i warunków projektowych.

Dźwigary sprężone umożliwiają realizację znacznie większych rozpiętości niż tradycyjny żelbet, często przekraczających ekonomiczne granice klasycznych rozwiązań. Dokładna wartość zależy od schematu statycznego, obciążeń oraz przyjętej technologii wykonania. W halach przemysłowych rozwiązania sprężone są często stosowane przy dużych przęsłach wymagających wysokiej sztywności.

Do najczęstszych błędów należą niedoszacowanie strat sprężenia, zbyt późne uwzględnienie konstrukcji sprężonej w koncepcji oraz brak analizy pracy elementu w czasie. Dźwigary sprężone wymagają precyzyjnych obliczeń i modelowania całego układu nośnego, a nie tylko pojedynczego przekroju.

Tak, elementy sprężone wymagają odpowiedniego naciągu i zakotwienia stali sprężającej oraz kontroli jakości na etapie produkcji. Najczęściej są wykonywane jako prefabrykaty w warunkach kontrolowanych, co zapewnia wysoką powtarzalność parametrów technicznych i skraca czas montażu na budowie.

Nie w każdym przypadku rozwiązanie sprężone będzie optymalne. Przy małych rozpiętościach klasyczny żelbet może być bardziej ekonomiczny. Dźwigary sprężone są najbardziej uzasadnione tam, gdzie wymagana jest duża rozpiętość, wysoka sztywność i ograniczenie liczby podpór.

Jeżeli rozważasz zastosowanie dźwigarów sprężonych w swojej inwestycji, zapraszamy do kontaktu:

https://j-project.pl/kontakt/

Zakres naszych usług projektowych, w tym projektowanie konstrukcji strunobetonowych, znajdziesz tutaj:

https://j-project.pl/oferta/

Jeśli chcesz poznać nasze podejście i doświadczenie projektowe, zajrzyj do sekcji O nas:

https://j-project.pl/o-nas/